我国于2011年3月正式实施的新版GMP已与欧盟接轨,无菌生物制剂企业须在2013年12月31日前通过新版GMP验证。生物制剂包括细菌类疫苗、病毒类疫苗、抗毒素及抗血清、 血液制品、细胞因子等,这些物质具有固有易变性,生产质量难以控制,稍有不慎就会对人造成巨大的生命危险。暖通空调设计是控制质量风险的关键环节之一,如何能更好的提高暖通空调设计、规避风险是至关重要的一个环节。

1 灌装区( 关键操作区即核心区) 的设计

灌装区是将经过除菌过滤后检验合格的生物制剂,装入包装容器并密封的过程。根据新版GMP的要求,灌装区属于高风险操作区必须在A级环境下灌装,可最终灭菌的生物制剂灌装间洁净度为C+A级,非最终灭菌的生物制剂灌装间的洁净级别为B+A级。

新版GMP规定A级工作区的风速为0.36m/s~0.54m/s,但在密闭隔离器或手套箱里可以采用较低的风速。新版GMP的对工作区的风速提出了更高的要求,使得FFU、层流罩等很难满足这一要求。若满足要求则必须提高FFU、层流罩的压头,但是这样会带来风机功率的及噪声增大。风机功率的增大使得灌装区内部的散热量即空调冷负荷的增大。噪声的增大势必影响工作人员的工作效率。同时,进入A级区的工作人员需要穿三层洁净服,这势必要求进一步降低A级区的空调室内温度设计参数。通常对于A+B级区的实现有两种空调系统形式。即AHU+FFU,AHU+RHU。

2.1 AHU+FFU即空气处理机组+风机过滤单元

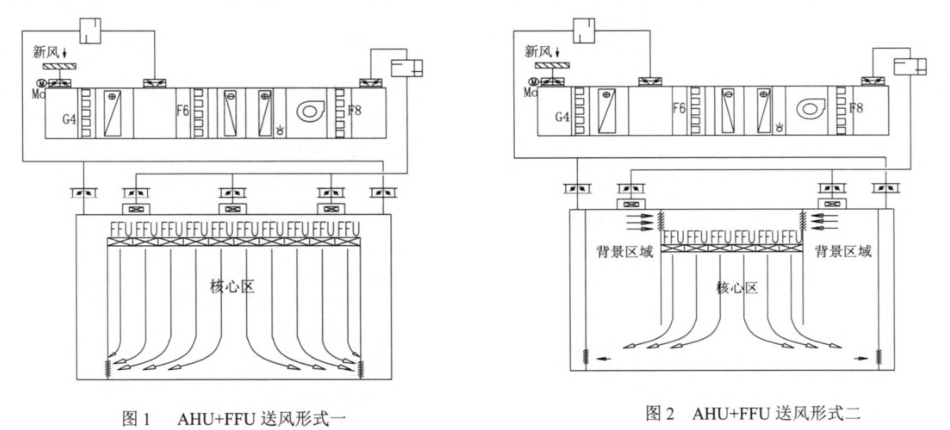

对于这种系统,见图1 、图2,灌装区的冷负荷、湿负荷、压差控制等都由空气处理机组(AHU)来承担。这种形式由于满布的FFU使得灌装区散热量较大同时灌装区室内设备的散热量也较大,这样必然导致址AHU送风温度较低并且必须增大送风量。

除此之外,由于FFU系统的风机压头过小,一般不采用接风管的下回风方式,只能采用静压箱进行上部回风。FFU作为大面积使用时有如下不足:( 1)叠加噪声大。( 2) 风速不均匀, 而且无法达到某些特定的风速要求值(譬如工作区风速0.36m/s~0.54m/s)。( 3) 发热量大, 温湿度不宜控制,送风量大。( 4) FFU上部为负压,可能引起吊顶未经初中效过滤的风进入核心区。( 5)设置静压箱技术要求高,生物制药行业空间有限,安装难度很大。( 6) 无法进行检漏实验,制药行业过滤器的安装后必须进行检漏实验,由于FFU自身结构的特点,无法进行过滤器检漏实验,这使得核心区的存在着污染的风险。因此FFU不适宜大面积使用, 较小面积使用时可以考虑FFU。

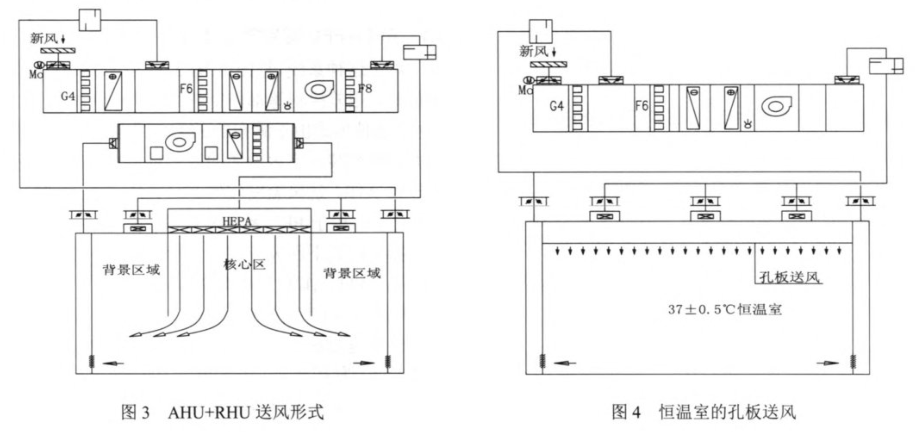

2.2 AHU+RHU即空气处理机组+循环机组

这种系统形式见图3,A级区由循环机组保证气流的供应,背景区由空气处理机组供应。在承担冷负荷方面,AHU与RHU共同承担背景区冷负荷,A级区冷负荷由循环机组负担。室内新风量、湿度、静压差的控制由AHU负担,控制较为灵活,不会出现核心区超温现象,AHU+RHU都负担灌装区内的负荷,温湿度极易得到控制。同时使用循环机组进行集中送风, 可以提高压头满足工作区的高风速的要求。循环机组可以放置于机房和屋面,噪声极易得到控制。

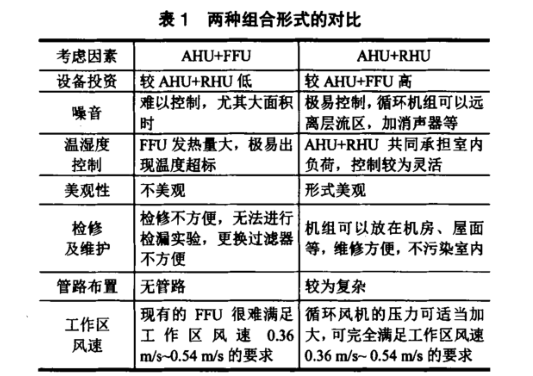

通过表1比较可以看出,AHU+RHU使用起来最好,AHU+FFU不建议采用,尤其不建议大面积采用。

为了减少和避免周边区域的气流干扰A级区内的单向流, 应在A级区的周边设PVC透明围帘,高度应低于操作面,围帘离地高度一般不宜大于500 mm。同时,A级背景区域回风口的布置需避免扰乱A级区的单向流流型,当回风口位置处于A级区内时,回风口的位置应尽可能的低。

3 恒温室的设计( 37℃± 0.5℃)

在生物制剂生产过程中,无论是细胞的繁殖还是病菌繁殖, 都对环境温度要求特别苛刻。 一般恒温室都要求控制精度在士0.5℃即37℃士0.5℃恒温培养室。这就要求除了在工艺布局上考虑合理性以外,还要求必须使用电加热进行控制。恒温培养室必须使用孔板进行均匀送风,见图4,以确保送风的均匀性。同时,恒温培养室的回风也要求均匀性,以使恒温培养室的气流形式接近于层流为宜。孔板送风的孔距及其大小必须参考孔板送风设计计算进行详细计算。为了电加热的安全性,恒温室的电加热还要求设置无风及高温断电保护。对于医药厂房内含有多个恒温室的情况,建议一个房间设一个独立的空调循环机组。

4 生物制剂洁净室的静压差控制

静压差一般应具有两个作用:一是阻止室外的空气污染室内,确保医药洁净室室内的洁净度。 另外,在门开启时保证有足够的气流由低级别区流向高级别区或是为了保护某种特殊工序。 药厂生产环境控制主要是防止污染及交叉污染等破坏产品质量的情况发生。因此,对一些关键生产工序,在减少房间污染的同时,保证其相对于相邻房间的压差,就成为保证洁净度即保证产品质量的重要因素。为此,新版GMP规定:洁净区与非洁净区之间,不同级别的洁净区之间的压差应不低于10 Pa。必要时,相同洁净级别的不同功能区域(操作间) 之间也应保持一定的压差。这种规定对医药厂房的静压差提出了更高的要求,如何实现精确的压差控制尤其是具有大量设备排风的情况下是摆在设计者面前的一大难题。医药洁净室常用压差控制方法有余风量的控制、直接压差控制。

4.1余风量控制法

医药生物制剂厂房或多或少都会有一定漏风面积。医药洁净室排风量确定的情况下,通过调节实验室送风量使室内送风量和排风量保持恒定的风量差值,在医药厂房泄露面积一定的情况下,能够保持房间恒定的压差。但是余风量在实际应用有其自身的局限性,主要表现为:

( 1) 医药生物制剂厂房的漏风面积与门、窗的结构形式以及具体的施工质量有很大关系, 在设计阶段及设备选型过程中很难准确获得。有可能因为实际需要的风量较大超出风量调节阀的范围。

( 2) 当门、窗开启或是围护结构密封性发生变化时,医药生物制剂厂房的漏风面积发生较大变化,这样原先设定的风量差值不再适合,自控系统可能无法快速响应。

412压差控制的方法

压差控制的方法是通过安装压差传感器,测量医药厂房的压差与参照区域的压差然后进行比较,自控系统的控制器根据控制偏差通过PI D运算,对医药厂房的送风量、排风量进行调节而最终控制房间压差的方法。采用压差控制法需配置定风量阀、变风阀快速执行器。当房间的排风量发生变化时,送风量能根据实际压差变化迅速调整,自动系统响应及时,压差的控制精度较高。

压差控制法的不足是当漏风面积瞬间较大变化时,如缓冲室的门打开时,缓冲室和参照区域的实际压差接近于0,为了保持医药厂房的负压,房间送风阀会接收到控制器的命令,不断减少送风量,从而使医药厂房的送风量严重不足。

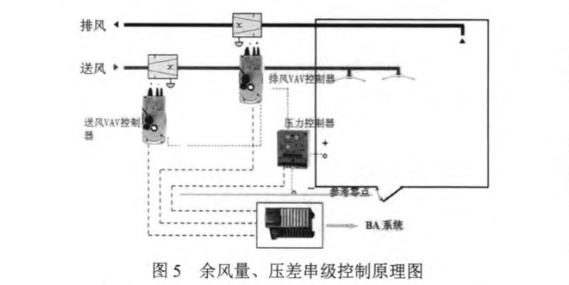

余风量控制法与压差控制法都有其局限性,在实际工程中经常采用余风量和压差控制相结合的串级控制方法。针对房间的排风柜、排风罩和房间辅助排风等排风点。排风柜及房间辅助排风设备配置变风量阀,能够及时的调节排风量。排风罩配置了双态定风量阀,使用时定风量运行,停止使用时关闭排风。为了能够准确的获得实际排风量,在排风罩和排风柜的排风总管上设计流量测量装置,各个排风总管的排风量及时传送给房间的送风控制器。

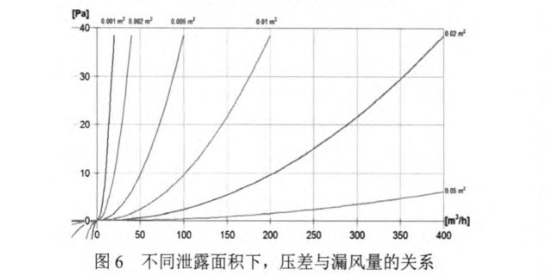

医药厂房的房间送风总管设计变风量阀,及时的接收各个房间的总排风量信号和压差传感器与参照区域之间的实际压差信号。这样,当房间的排风量发生变化时,送风管总管的变风量阀能同步获知,根据房间的压差变化及时调整,从而维持房间的压差恒定。房间的送风管变风量阀设置风量偏移控制。当房间压差与参考区域的压差为0时,房间送风量只能在偏移限制内进行调整,从而避免出现送风量过低的情况。余风量控制与压差控制的串级控制原理图见图5。图6反应了不同漏风面积下压差与漏风量的关系。从图6可以看出随着泄露面积的增大,压差控制原来越来越困难,泄露面积越小压差控制越容易。这说明医药厂房的密封性对压差控制至关重要。从图6中还可以看出对于小的房间,泄露面积过大时,压差的控制往往难以实现,譬如缓冲室的泄露面积>0.05 m2时,维持10Pa的压差将难以实现。

5 有毒区人员操作生物安全的控制

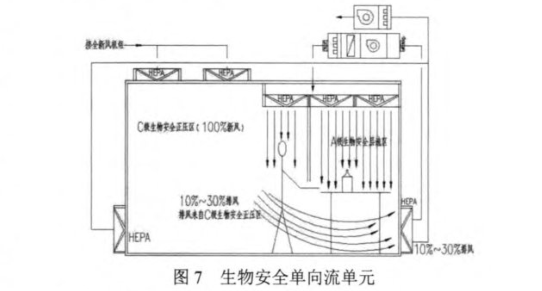

生物安全是在制药工业生产中的重要环节,生物制剂毒种制备区属于生物安全二级及以上的区域,设计了绝对负压系统,对房间的排风采取了高效过滤的措施,同时有毒排风机单独设置通风机房。对于毒性较强,人员操作频繁的区域采用生物安全单向流( 如图7)。操作人员完全在单向流的保护环境中,人员的操作区处于相对负压区,有效地保护了人员的绝对安全。 其中A级的背景区域采用全新风机组保证背景的正压环境,单向流区的排风相当于背景区域正压环境送风量的10%~30%,从而保证操作人员的相对负压区。

6 结语

( 1) 生物制剂药厂的设计繁琐复杂,灌装区作为整个厂房的核心区设计时应引起足够重视, 建议使用AHU+RHU系统较好。

( 2) 恒温室温度的精确控制是设计的核心,设计平面布局要合理,气流组织必须均匀,而且必须有足够的换气次数,一般以>40次/H为宜。

( 3) 生物制剂的设计要求有毒区与无毒区、污染区及洁净区,不同洁净级别等必须维持一定的静压差,压差控制至关重要,建议使用余风量与压差的串级控制最为有效。

( 4) 生物安全毒性较强的区域,必须采用安全可靠的单向流保护,必要时还要设置动态监控确保万无一失。

- 上一篇:生物制剂车间净化空调系统设计

- 下一篇:集成电路洁净厂房洁净车间暖通设计