净化空调设计对于生物医药洁净室的设计至关重要,《药品生产质量管理规范》(GMP)对净化空调系统的设计做出了详细的规定,但是生物药品的生产工艺是不尽相同的,实际的生产环境复杂多变,对净化空调设计的影响因素较多。本文在对影响生物医药洁净室净化空调设计的因素进行分析的基础上,对净化空调的设计参数进行了分析,为净化空调系统的设计提供一定的帮助。

1 生物医药洁净室中净化空调的影响因素

净化空调系统是生物医药洁净室设计中的重中之重,与其他类型的工业洁净室相比,生物医药洁净室的净化空调系统更具独特性。下面将详细分析影响生物医药洁净室净化空调系统设计的因素。

首先,生物医药产品众多,生产工艺不尽相同,就疫苗产品而言,有活疫苗、灭活疫苗之分;有细菌性疫苗、病毒性疫苗、合成肽疫苗、基因工程疫苗之分;还有血液制品,生物组织提取制品,抗体药物等,这些制品,生产工艺各异,车间工艺布局纷繁复杂,生物安全的要求也各不相同,对净化空调系统的设计也就有着不同的要求。

第二,生物医药的生产对生物医药洁净室的洁净级别、温度、湿度、压差有不同的要求。 如采用细胞工厂生产疫苗的工艺布局中,需要工作温度为 37 ℃ ±0.5 ℃ 的高温洁净室,在血液制品生产中,需要工作温度为 2℃ ~ 8℃ 的低温洁净室;在利用二类及二类以上病原微生物培养病毒,生产所需的生物制品时,考虑到生物安全的需要,需设计负压洁净室;有些生产工序,需要低湿度洁净室等,这些特殊工作环境,对净化空调系统的设计有着特殊的要求。

第三,由于生产工艺的不同,有些生物制品的生产能够实现管道化或部分实现管道化,有些生物制品的生产是完全分段的人工操作或分段式单元操作,各单元操作之间不是连续的,各洁净室的工作时间不一致,导致某些空调区域设备运行的发热量或排风系统运行不稳定,该区域净化空调系统的设计就需要考虑这种因素的影响。

第四,控制污染和交叉污染是《药品生产质量管理规范》(GMP)最核心的内容,生物医药洁净室净化空调系统的目的既是为药品生产提供必要的洁净环境,同时是控制污染和交叉污染的重要手段。为了控制洁净室的污染和交叉污染,医药洁净室在进行工艺平面设计时,既要充分考虑工艺流程的需要,保证生产的流畅性,又要考虑人流、物流、气流的合理性;要根据工艺流程划分生产的上游区域和下游区域,合理设定净化级别;做到有菌区、无菌区,有毒区、无毒区,生物活性区域、非生物活性区域的明确划分。并根据这些区域划分,合理设置空调系统,各系统设置独立的净化空调,防止在净化空调设置上的污染和交叉污染。

第五,生物医药洁净室在生产批次更替,产品品种变化时,或洁净环境被微生物污染时,需要对生物医药洁净室进行整体消毒,消毒程序运行结束后,需要对系统进行消毒排风,以排除可能残留在洁净室的消毒剂,以免残留的消毒剂对生产人员产生危害。

2 生物医药洁净室净化空调设计参数

确定了生物医药洁净室净化空调设计的影响因素,接下来就是确定净化空调系统的设计参数,这些参数主要包括洁净级别、环境温度、环境湿度、房间压力、气流组织等。

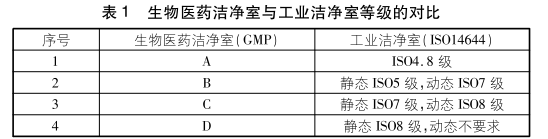

首先,对于洁净级别的设计,《药品生产质量管理规范》(GMP)有严格的规定。我国GMP 将医药工业洁净厂房洁净级别分为 A/B/C/D 四个级别,其与工业洁净室标准 ISO14644的对比如表1 所示。生物医药洁净室要求动态、静态测试相结合,除对微粒的控制外,还要控制微生物。微生物不但会附着在悬浮于空气中的微粒上,还会附着在设备的表面。控制微粒,主要是对空气进行净化处理;控制微生物,既要保证空气的洁净,让微生物没有附着的载体,还要定期对洁净空调系统、洁净室设备设施进行清洁和消毒。A 级洁净级别是生物医药洁净室的最高洁净等级,设计标准非常严格,要求对 A 级区内的微粒和微生物进行动态监控,保证洁净室内的环境能够满足生产要求。

第二,环境温度。除特殊工艺步骤外,生物制品的生产对洁净室环境温度没有特殊要求,洁净室的温度控制,主要是考虑生产人员的舒适性,国内大部分药厂都要求洁净室基准温度设定为22 ℃ ~ 24 ℃。对于有特殊要求的高温或低温洁净室,则需进行专门的设计,来满足生产的需要。对于高温或低温洁净室,在设计时,还要考虑温度分布的均匀性,防止垂直方向上出现较大温差,对生产造成不良影响,需要加强气流的流动,增大换气次数,让洁净室气流充分流动起来,均匀混合,控制温度的均匀性。 对于低温洁净室,要注意解决冷盘管结霜的现象,可以采用加大盘管翅片的间距的方法来延长盘管的堵塞时间,或者增加一台盘管进行交替运行。同时对于低温洁净室的空调系统要注重保温,防止出现凝结水影响空调运行的事故发生,并且应尽量缩短管道的长度。

第三,环境湿度。良好地控制生物医药洁净室的湿度,有助于防止洁净室细菌的滋生,提高人员的舒适感。生物药品的生产,一般在工艺上对环境湿度没有特殊要求,控制洁净室湿度,主要考虑生产人员的舒适性,因此,一般将洁净室相对湿度控制在45% ~ 65%。对于洁净室湿度控制有特殊要求的工序,如无菌粉针分装、固体制剂的某些工序,要求控制洁净室相对湿度小于30% 或更低,就需要对净化空调系统进行特别的除湿处理,确保生产环境湿度的要求。对于湿度的控制还要注意洁净室所处地域和当地气候条件的因素,例如夏季和冬季,南方和北方,内陆和沿海等等,这些都会影响空调系统的设计。对于需要加湿的生物医药洁净室,一般采取干蒸汽加湿,不可采用喷淋加湿,避免带来细菌滋生的风险。

第四,洁净室压力。控制洁净室压力,是为了控制洁净室与相邻房间、走道之间的压差。GMP规定,洁净室与非洁净室之间,洁净室与相邻洁净室或走道之间要保持适当的压差,以保证合理的气流方向和房间的洁净度。 根据生产工艺的要求,生物医药洁净室需控制为正压或负压,负压又分为相对负压和绝对负压。正压洁净室的压力要大于非洁净室或相邻房间的压力,一般用于非活毒、活菌的生产过程。负压洁净室中的相对负压洁净室是指洁净室的压力大于非洁净室及室外的环境气压,但是小于相邻的洁净室。对于操作三类及三类以下的病原微生物的洁净室、会产生粉尘的生产工序或高致敏性药物的车间多采用相对负压的设计。

第五,洁净室气流组织。洁净室良好的气流组织设计,是确保洁净室气流尽快将洁净室空气污染物带走,防止尘埃或洁净室生产过程中产生的空气污染物聚集,保证洁净度。正确的气流组织方向应该是气流从相对清洁的区域流向相对污染的区域,且回风口应该尽可能布置在污染源附近,以方便将室内的污染物快速地带走;面积较大的洁净室,应均匀布置送回风口;无特殊要求的情况下,洁净室应采用上送下侧回风的气流组织方式。

最后,除了以上考虑的生物医药洁净室净化空调设计参数外,还需要考虑洁净室的自净时间、 A 级区的单向流风速、最小换气次数等。 一般洁净室自净时间不大于 15 min ~ 20min, A 级区的单向流风速一般为0.36m/s ~0.54 m/s 之间,最小换气次数满足洁净室自净时间的要求。

3 结语

净化空调系统对于生物医药洁净室的设计非常重要,本文对影响生物医药洁净室净化空调系统设计的因素进行了详细分析,阐述了生物医药洁净室净化空调设计参数,希望能够对生物医药洁净室净化空调系统的设计者起到一定的帮助,助其设计出符合药品生产质量管理规范,并能满足实际操作需求的生物医药洁净室净化空调系统。

- 上一篇:无尘车间精密机房空调方案分析

- 下一篇:激光陀螺实验室洁净车间工程