一直以来,大多数超市和物流中心的低温配货和低温储存均采用外租冷库的方式。近年来随着大型连锁超市在同--地区规模的不断扩大,各超市为了降低运营成本,纷纷建立自己的配送库。

笔者讨论的对象为北京一个大型装配式生鲜配送冷库,设计内容主要包括库体结构设计、制冷系统设计及自动控制系统设计。该工程的主要特点如下:1)由于库内净高为 10 m,容积大,温度场不均,冷库顶部和底部之间的温差有可能达到 3℃左右,通常需要适当增大蒸发面积,并且温度信号的采集也必须在不同的高度上分层多测点采集。以该库单间库为例,单库库容 1288 m,设计配置高效燕发器 3 台,型号为CC-CD 12000LH,合计蒸发面积8928 ㎡;实际配置3台型号为CCCD 15000LH 的蒸发器,蒸发面积 111.72 ㎡,比设计增加了 25%的蒸发面积。温度信号采集点分布在+2,5 m,+4.5 m,+ 7.5 m 的高度处(相当于各层货架中心处),系统控制运行温度采用中上层采集点的温度平均值,下层采集点温度值起监控保护作用。2)该大型冷库为单层预制隔热板装配结构,隔热板填充材料为聚氨酷,其发泡平均密度为(38士1) kg/m³。3)该冷库制冷系统采用R22 制冷剂,系统自动化程度较高。

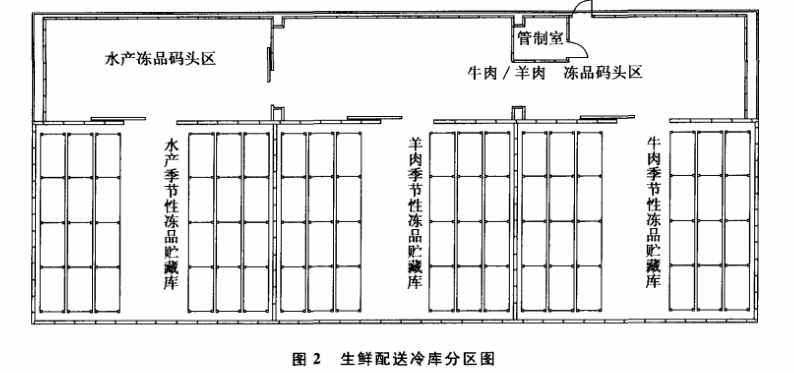

该生鲜配送冷库包括 3 间库温为 - 25C的冻品贮藏库,外形尺寸为 34.2 m x 11.8 m;2间库温为7C的冻品码头区(穿堂或预冷室),外形尺寸为 33.2 mx6.1m,穿堂净高为 4 m。穿堂上面为办公区,其外形图见图 1,库内分区情况见图 2。

1 库围护结构设计

1.1地坪的做法

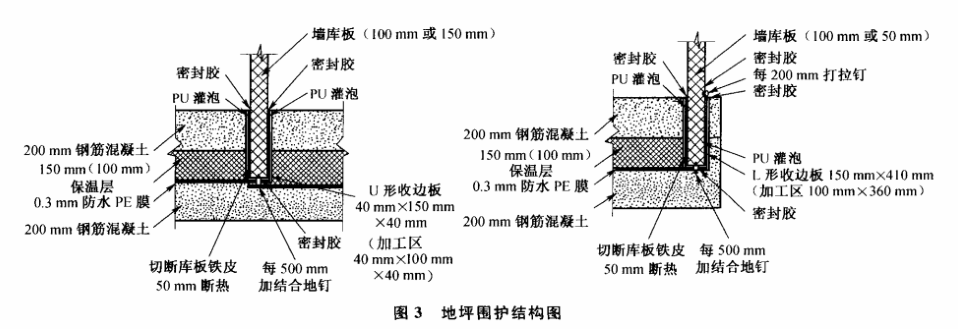

对于冻品贮藏库地坪,从下向上依次为素土夯实层、碎石垫层、找平层、防潮隔气层、保温层和承压层。在垫层中须铺设通风管。通风管采用直径为25cm的硬质 PVC管,同时在碎石垫层中预埋温度探头,以监测地坪温度。因为当库内冷量透过保温层到达垫层时,会使垫层内的水分结冰而发生冻胀现象,危及库体的正常使用。因此,当地坪温度达到一定温度时,须要在管道进口处安装鼓风机强制通风。通常地坪温度监控在 5C,强制通风也多在夏季气温高时使用。在找平层完工后,应该铺防潮隔气层、立库板、铺保温,待库体完成后进行承压层施工。为防止土建施工时划伤库板,可以采用预留库板沟槽的方法,即在立库板的地方用木板支模(注意模板的宽度应比库板宽2~3 cm,便于后期库板施工)。保温层采用挤塑聚苯乙烯泡沫塑料板(简称 XPS)其吸水率非常低(1.5% V/V)因此只是在保温层底部铺一层聚乙烯(简称 PE)防潮隔气膜。保温板之间较大的缝隙要用聚氨酷(简称 PU)灌封胶填灌。在保温层上即为承压层,承压层必须采用钢筋混凝土,应注意预埋和预留的部件提前施工,如排水孔、排水沟、防撞杆、防撞踢脚钢筋、库门门槛加热丝等其安装图如图 3 所示。

1.2冷库墙、屋顶的做法

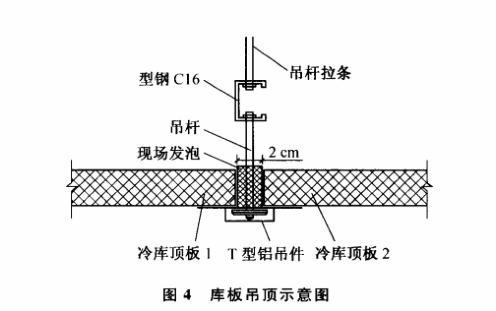

该冷库以预制隔热板作为侧面围护结构,而预制隔热板以钢制货架作为支撑,以专用夹具进行吊装。在地面完工后进行墙板施工,库板的密度应控制在38~42 kg/m 之间,指数按国家要求保证在 26。库板外钢板材料按使用场合的不同而变化,对于直接暴露在室外的须采用抗腐蚀的镀铝锌材料或岩化钢板;对于有酸性气体产生的(如叉车充电室),在室内侧须采用不锈钢板;其余如无特殊要求的,可采用镀锌钢板。长度在 7 m以上的保温板,其钢板采用厚度为 6 mm(含涂层)的轧筋板。库板施工时应注意断冷桥,一般采用割去铁皮 3~5 cm;对于室内柱体封包尤其须注意断冷桥(见图 3)在结合处去掉铁皮外还应作出灌泡孔;对于冷库净高超过 5 m跨度超过10 m的冷库墙板应作外支撑;顶板施工时,为防止库板发生曲挠,150mm厚的库板单块不能超过6m,100mm厚的不能超过5m,50 mm厚的不能超过3m,否则须要加吊架;以前采用槽钢反吊外加彩钢装饰件。目前采用 T型铝吊件,在板拼合处预留2cm缝隙供发泡和库板伸缩。吊件拉杆间距不超过 2 m。具体如图 4 所示。冻品贮藏库顶板结合处除了发泡外,还要在上部粘贴防水隔气材料(沥青带)。如果有贯穿库内外的连接件,均采用不锈钢形式在库外部分做好热隔断和密封处理。

2 制冷系统设计

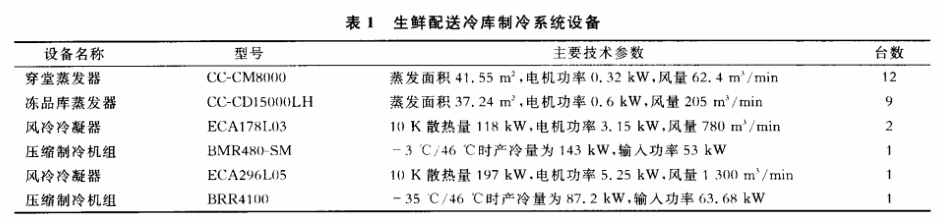

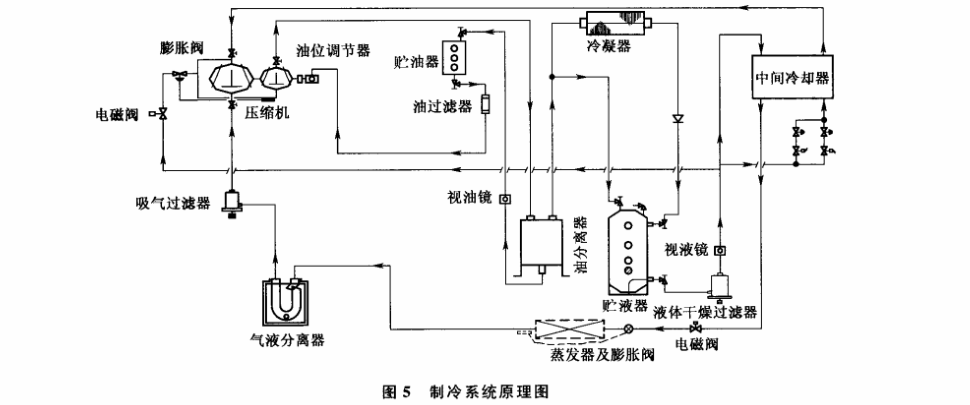

该冷库冻品贮藏库和穿堂区(预冷室)共采用2个系统,分别是蒸发温度为-35 C的低温系统和-3C的中温系统[2]。该系统的设备选型如表 1所示。其制冷系统原理图如图 5 所示。

3 自动控制系统设计

控制系统由主控制器、输入/输出模块、专用控制模块及传感器组成。远程监控中心采用调制解调器,通过电话线接入自控系统的主控制器,实现冷库运行状态 和各种参数的远程监控及系统设置。

主控制器采用 NOVAR 的中央控制器 SPECTRUM。特点是采用高速 CPU,处理速度快。控制器包含内置显示屏,无须另外配置电脑,系统内所有信息的查询及设备操作都可直接在显示屏上进行。通过远程接入 PC 机,可以采集各种运行状态和报警信息,并自动打印。

主控制器 RC-EP/2 和所有输出/输入模块可以直接安装在压缩机机房进行监控和查询,只须将电话线和传感器的连接线引到机房即可,便于集中管理维护和监控。

冷库冷冻冷藏设备系统的控制采用以下方案。

3.1压缩机头的控制

机组通过输入模块接收吸气压力传感器传递的信号,对压缩机的启停进行自动化控制,各台压缩机的运转时间是靠 PLC 系统进行均衡的,也可以根据用户要求进行自定义控制方式。对压缩机的吸气压力、排气温度、压缩机过热保护、高低压保护、油位保护等进行监控和报警,并对其过程进行记录,保证压缩机在一个稳定的压力范围内运转,并根据负荷的变化自动调节吸气压力。压缩机中央控制器通过其内存记录的近期机组运转率,调节吸气压力;当机组运转率低于20%时,控制系统自动将吸气压力提高 0.117~0.249 bar(将蒸发温度提高 2~4 C);当压缩机负荷减小时,在满足制冷需要的前提下,控制系统逐步提高压缩机的吸气压力,实现对压缩机组吸气压力的浮动控制,可减少能耗。压缩机可以通过机组输出模块进行自动化控制、强制开关控制,便于检修和维护。

3.2冷凝器的控制

系统通过冷凝器输出模块接收到的排气压力传感器信号,控制风机运转的台数,可以实现单排风机的启动和对冷凝器分配阀的控制,避免在北方地区冬季因温度过低而造成冷凝器积液,并对风机的运转进行监控、故障报警、诊断和参数记录。3.3组控制

对机组的控制可以通过机组记录的吸气温度判断系统的回液状况和膨胀阀的过热度;压缩机的相序出现故障后,会将所有的压缩机、冷凝风机、库内风机、供液电磁阀等设备的电源断电,避免系统遭到破坏。

3.4 系统支路(冷库)的控制

系统各支路末端蒸发器采用电子膨胀阀控制供液流量,提高温度控制调节的精度,避免库内温度产生大的波动。系统各支路的温度可以进行远程监控、修改,并保存历史记录。

3.5融系统的控制

采集冷库除霜时蒸发器的平均温度(一般设定15C)或融霜温度作为除霜终止温度。当系统达到除霜终止温度后,系统就自动切断电加热丝,避免因融霜温度过高而造成食品软化制冷负荷增加,以及因融霜时间设定过长而引起的能源浪费。并且还设定,当库内温度异常时(如系统因制冷剂泄漏而导致制冷不良,温度高于-5)控制系统发出报警并切断风机运行。

结束语

目前,该生鲜配送冷库已投入生产。通过使用情况来看,该冷库工作情况良好,库温较稳定,满足设计和使用要求。并且由于冷库自动化程度较高,大大提高了工作效率,冷库库容空间利用率达到 70%。经实际运行反馈,在节能方面,由于采用自动控制,日耗电量 1497 kw·h(实际测量一年的平均值)与同类型传统冷库(该公司原有采用氨制冷的1000 吨冷库,日耗电量1600 kw·h)相比,节能达 30%以上。

- 上一篇:物流冷库设计

- 下一篇:新能源光伏工厂设计要点