随着时代沿革和社会进步,工业技术日新月异。近年来,电子、锂电池、汽车行业飞速发展,日渐考究的工艺和高密技术,给工业厂房的温湿度、洁净度提出了更高的要求。从社会、国家、产业各层面多维度增强产品的竞争力迫在眉睫,前沿的技术研究、稳定高标准的生产环境理当并驾齐驱。国家相关产业配套的实验室、厂房、车间数量与日俱增,设备、环境种类庞杂繁多,区间、精度也日趋严苛。工业洁净低湿领域的暖通设计也面临新的挑战。

锂电池产业的技术研发,对于整个行业、国家都具有积极意义。本项目涉及的环境因素多元,设备需求多样,室内设计参数与常规要求差别较大,可作为低湿洁净厂房领域的引玉之砖,为工业暖通设计的相关技术领域提供参考。本文首先分析了某锂电池生产工艺配套中试厂房的暖通设计方案及设计相关的注意事项;其次,笔者将分析总结超低露点洁净车间的设计特点,并分享实施过程中所采用的节能措施,望行业同批评指正。

1.工程概况

本项目地点位于福建省宁德市,是某锂电池生产基地的一个区块。该区块由1#~3#工程厂房组成。1#工程厂房地上4层,建筑高度 23.55 m.耐火等级为一级,火灾危险性类别为丙类2项:2#工程厂房地上3层,建筑高度23.6m,耐火等级为二级火灾危险性类别为丙类2项;3#工程厂房地上2层建筑高度13.3m,耐火等级为一级,火灾危险性类别为甲类1项。总建筑面积约为20 932㎡。各栋厂房主要用于锂电池工艺的加工、生产、实验及创新,其功能区存在控温、低湿及洁净度等多种环境需求的组合。

2.室内外设计参数

2.1 室外设计参数

地点:宁德市蕉城区:夏季/冬季大气压力:91 160/92 170Pa;夏季工况:干球温度30.9℃、湿球温度23.8℃风速 1.90 m/s;

冬季工况:干球温度-1.7℃、相对湿度82%、风速 1.40 m/s;

夏季极端工况:干球温度38.0℃、相对湿度69%;

冬季极端工况:干球温度-9.7℃、相对湿度87%。

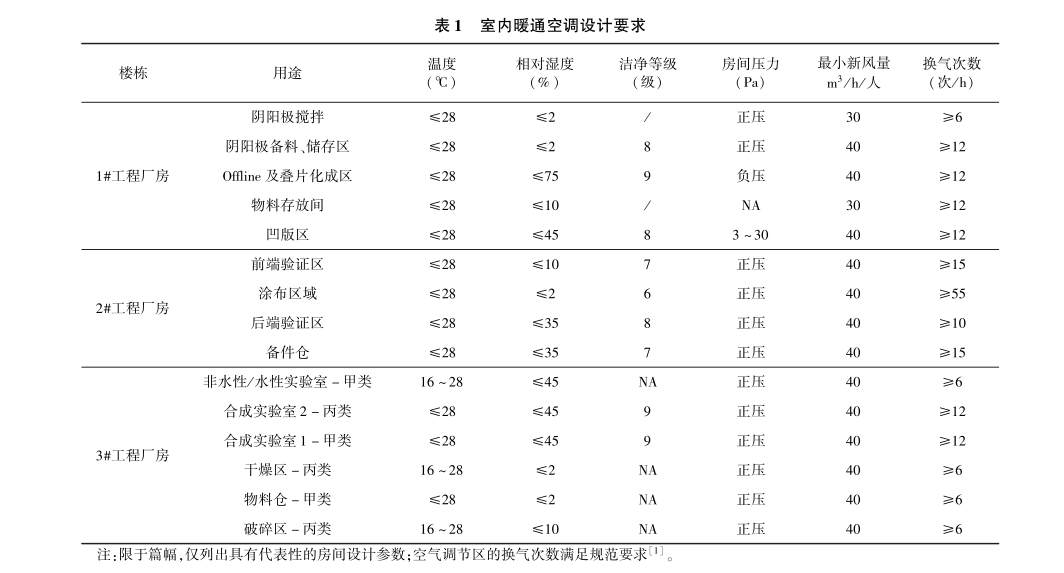

2.2 室内设计参数室内设计参数如表1所示

3.冷热源系统

本项目冷源采用7/12℃冷冻水,由设置于邻近地块食堂一层的动力制冷中心站供应,选用1台500冷吨定频螺杆式冷水机组+2台1000冷吨定频离心式冷水机机组+1台1000冷吨变频离心式冷水机组,通过室外管廊敷设至该区块。

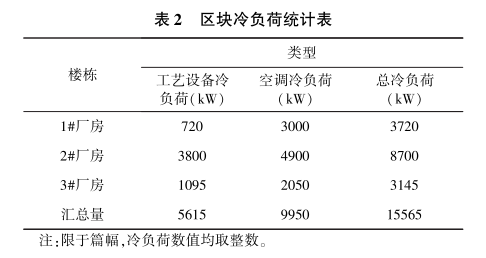

由于电池生产工艺的特点,工艺设备数量多发热量大,冷源设计除了车间本身的空调冷负荷外,还需要考虑工艺设备的冷负荷需求。根据工艺条件,工艺设备冷却水分为低温水和中温水两种需求。由于各栋厂房中温水需求较少,经与工艺专业讨论,各栋中温水需求利用本楼栋的冷冻水混水供应。整个区块 7/12℃冷冻水总冷负荷约为15565kW:各栋厂房冷负荷分配如表2所示。

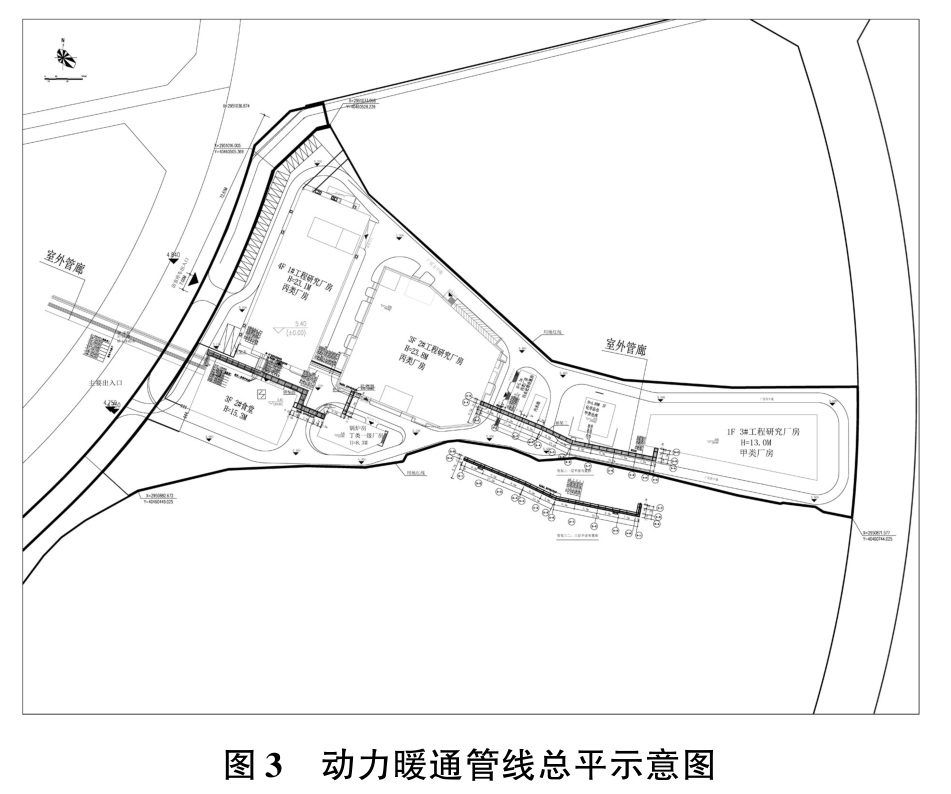

本项目主要功能区为实验楼,非持续生产的车间考虑到各楼栋同时使用率及空调冷却、工艺冷却的同时使用系数,按80%负荷选用制冷主机(主机总制冷量为12309kW),并于制冷中心预留一台主机及相应配套的水泵、冷却塔安装位置及必要的管道接口。本项目热源由本区块内锅炉房供应(包含热水及蒸汽),总用气量约为20t/h,选用3台燃油(气)蒸汽锅炉(2用1备)。每台额定蒸发量10h,额定蒸汽压力为1.25 MPa,过热蒸汽温度:200℃.给水温度104℃,设计效率:>95%,燃料耗量(天然气):700 Nm'/h。锅炉房为提供办公大楼的采暖、1#~3#工程厂房内的工艺设备供暖及除湿机再热而设置,如图3 所示。对于有24h运行需求的变配电室、消控室等配备独立分体空调。

4.空调水系统

空调水系统主要管路采用闭式两管制,一级泵主机与负荷侧均变流量的异程式水系统,空调循环水泵根据末端设备需求变频运行。单体内各功能区冷量需求差异大,空调水系统采用同异程结合的方式,冷负荷大的回路单独设置支路和调节阀,支路回水管上设置动态平衡阀,以保障设备运行及环境能够达到工艺生产需求。

本次设计存在长距离管路敷设在室外管廊中100≤DN≤250冷冻水管和热水管采用无缝钢管焊接,DN>250冷冻水管和热水管采用螺旋钢管,旨在提高管道使用寿命,确保冷冻水供应。

5.空调形式

本项目车间内需满足控温、低湿及洁净度等多种需求组合,部分功能区需同时满足三者,因此采用多种空调形式以针对不同的环境需求。不同空调形式的计算、选型均能满足国家现行规范的要求。

1#、2#工程厂房为丙类2项车间,其内部的空气允许循环使用。

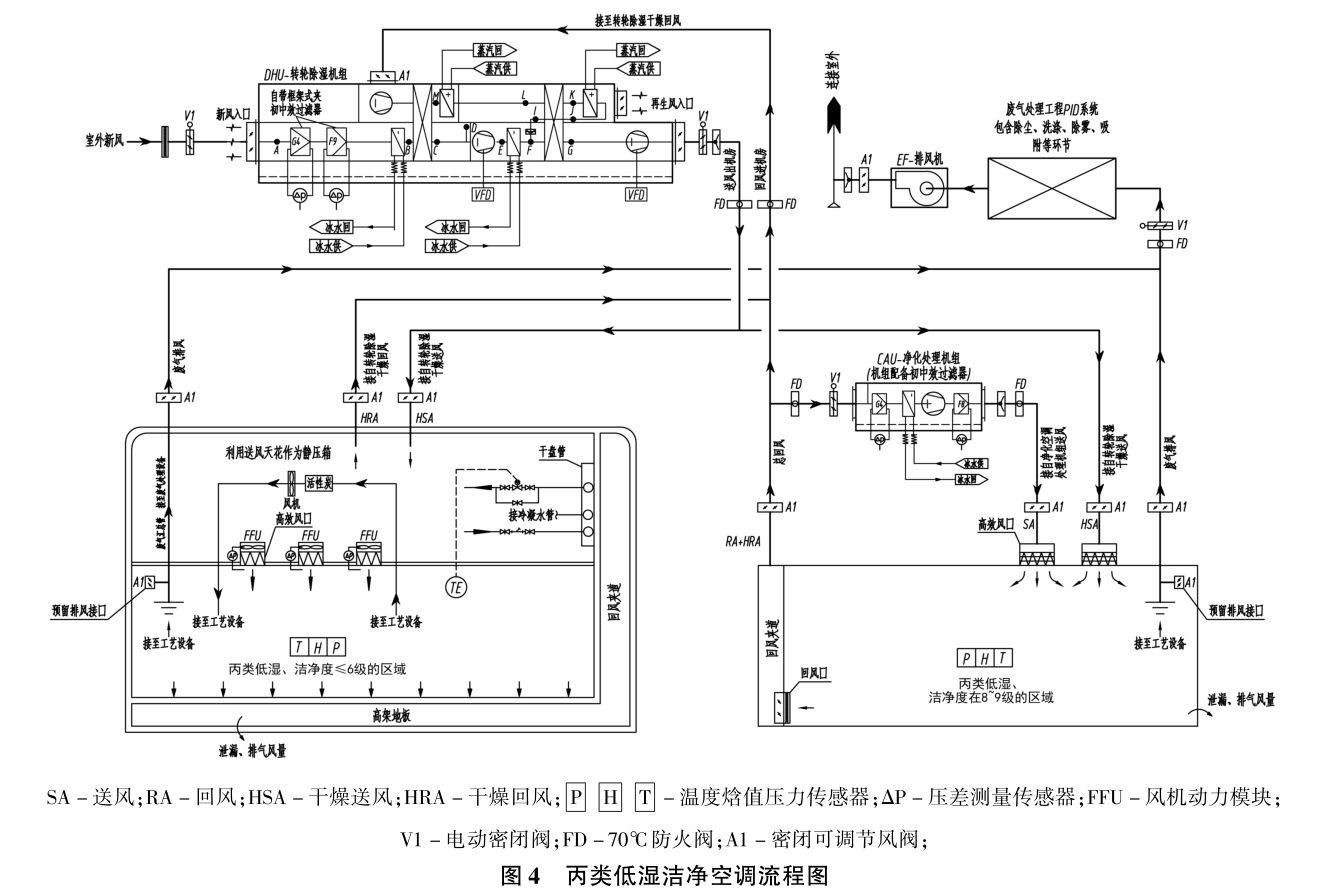

针对超低湿(相对湿度≤10%)、洁净度≤6级的区域设置半集中式空气-水系统,采用转轮除湿机组(新风)+FFU模块(洁净度)+干盘管(室内回风)的空调形式。

针对低湿、洁净度在8~9级之间的区域设置集中式全空气系统,采用转轮除湿机组(新风)+组合式空气处理机组(室内回风)的空调形式。

其余区域则设置半集中式一次回风系统,采用组合式或吊挂式空气处理机组(新风+回风)的空调形式。

空调设计流程图如图4所示。

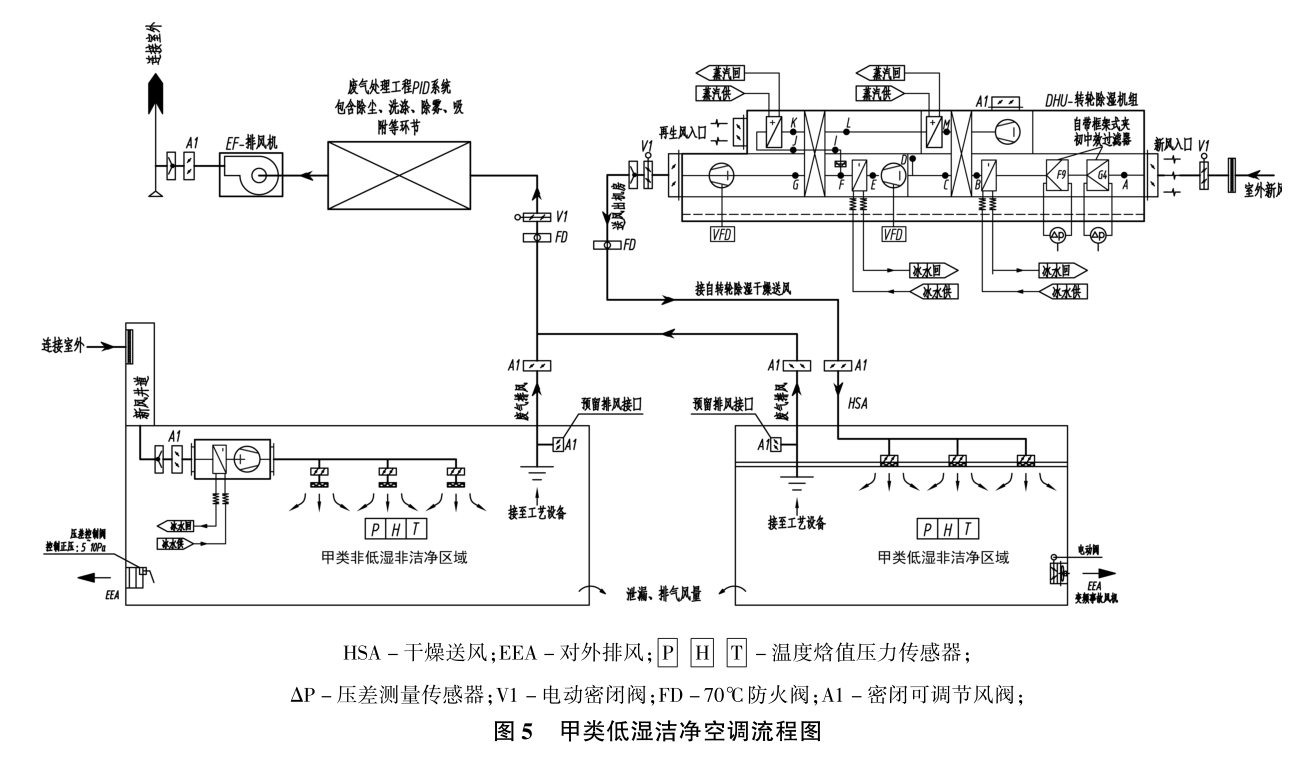

3#工程厂房为甲类1项车间,其内部的空气不允许循环使用。

针对低湿、洁净度为9级的区域,设置集中式全新风直流式系统,采用转轮除湿机组(全新风)上送外排的空调形式。

其余区域则设置半集中式全新风直流式系统,采用吊挂式空气处理机组(全新风)的空调形式。空调设计流程图如图5所示。

6.气流组织形式

(1)丙类车间

对于温湿度、洁净度,要求允许波动范围较小的车间采用上送下回的气流组织形式。送风温差必须满足规范规定!本项目按照送风温差≤9℃设计,当采用吊顶静压箱混合后送入室内时可适当放宽,但必须保证送风口表面温度高于露点温度1℃~2℃。送回风口的风速均不宜大于1.5 m/s;回风口尽可能靠近热源,其下沿应高于地面0.1m,上沿不宜超过1m,同时车间吊顶下净高不宜过高。应保证气流均匀分布到人员及设备的主要工作界面,避免空气“分层”的情况出现。

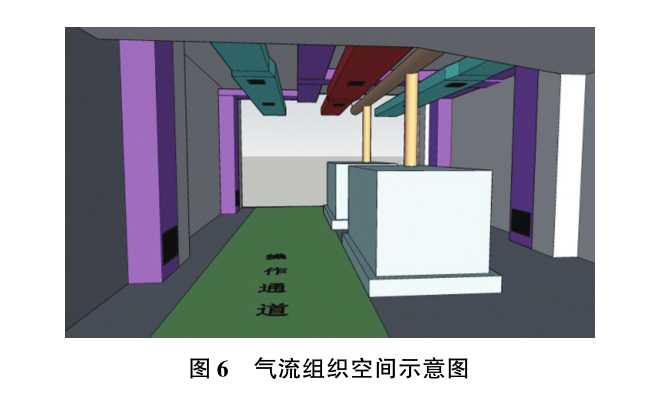

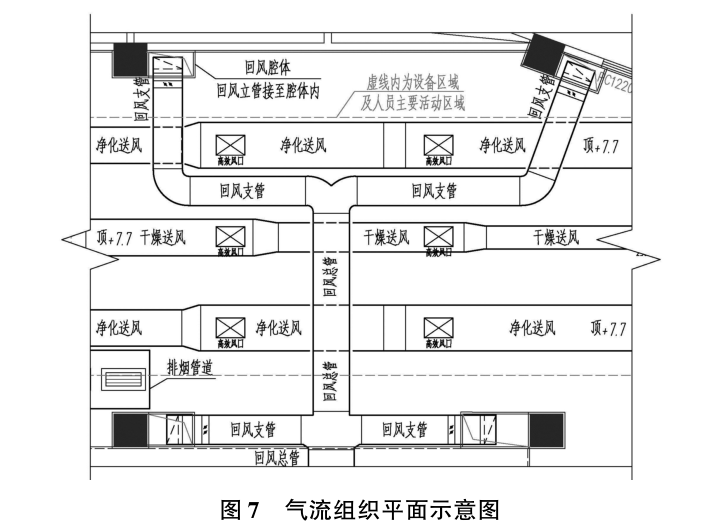

发热较大的车间,设计时多数送风口布置在发热设备及人员集中的一侧,回风口布置在设备另一侧的柱子边,或者较少设备、设备发热小、人员不常停留的角落,如图6~图7所示.在此种气流组织设置中,低温低湿的洁净空气先流经热湿负荷大、产尘较多的工作设备区域,然后流经人员集中的过渡区域,最后由低于工作界面的回风口对空气进行处理,循环利用这种气流组织能够提高空气的利用效率、优先保障工作区域的环境条件,增加系统的稳定性。

对于温度、洁净或湿度要求无严苛要求的一般车间或办公区,则采用上送上回的气流组织形式。风速及布置方式需满足国家规范的要求及相关参考手册的建议。

(2)甲类车间

对于温湿度、洁净度,要求允许波动范围较小的车间宜采用上送低位外排的气流组织形式。甲类车间各房间面积较小,工艺生产对于环境条件更加敏感,送风口必须均匀布置,并兼顾门斗或更衣室的负荷。由于低湿区域负荷较大,为减少能耗浪费,排气口必须设置为低位外排。此外,考虑到预留地面完成面余量的问题,排风口底部应低于0.3m并沿外墙均匀分布,且跨度不宜过大。本项目由于各低湿房间的外墙跨度不大,设置单个风口,从空气流通角度,能够满足设计要求。

其次,为了确保车间内温湿度分布均匀,且考虑房间面积较小,送回风口的风速均不宜大于1.0m/s。一次设计时,应提前考虑设备可能的分布区域和对外墙面的位置,尽量减少设置风管外排的情况,降低易燃易爆空气、粉尘集聚的可能性。

对于温湿度、洁净度要求无严苛要求的一般车间,则采用上送外排的气流组织形式。风速及布置方式需满足国家规范的要求及相关参考手册的建议。

7.通风及废气处理系统

根据甲方提供的工艺设备的废气排放数据及房间本身的换气需求、事故通风等条件,综合计算各房间的最大排风量,为空调设计提供依据:而后按照工艺废气中所含有物质(如有机、酸性、碱性等),设置多组独立的排气系统。各组废气汇总后通过管井接至屋面,经过除尘、洗涤、活性炭吸附或者RTO烧等处理方式净化后排放,净化效果符合国家现行标准及当地环保部门的相关要求。

3#工程厂房为甲类1项车间,厂房内有爆炸危险场所的废气排风管道,严禁穿过防火墙和有爆炸危险的房间隔墙。由于前期一次土建设计时,工艺设计的具体参数仍不明确,每个功能房间预留并道不太现实。因此,排风管道只能由房间直接接至室外,再沿外墙汇总后敷设至屋顶。

8.超低露点洁净车间设计要点

8.1 室外参数及除湿形式的设定

电子工艺的超低露点洁净车间对相对湿度、洁净的要求相当严苛。不同于舒适性空调,一年中任何一天相对湿度超过容许范围,都将带来极大的经济损失。因此,设计计算时,室外参数需选用当地极端天气情况,除湿形式需选用性能稳定的干式除湿方式同时增加设备选型的安全系数,杜绝此类情况的发生。

8.2 前期数据收集

超低露点系统将新风处理至超低湿工况状态,需要较大的代价。通过收集详尽的工艺资料、设备参数、同时使用系数,与工艺专业紧密配合,在满足工艺使用的条件下尽可能地控制新风量的大小,或采取变新风比的空调系统。必要时,不同露点的转轮除湿机之间需采取旁通措施。室内需设置温湿度、压力监测装置辅助调节。

8.3 压差值的设定

超低露点的房间压差设置的原则应同洁净厂房,不同相对湿度要求的房间之间应保持5~10Pa的压差,减少泄漏,提高系统稳定性。

8.4 空调系统净化措施

当车间热湿负荷、设备排风量都不大时,或者当室内净高不小于4.0m时,洁净风量的选取会极大影响设计新风量的大小。

国家规范所规定表格的换气次数,仅适用于层高小于4.0m的洁净室”。因此当室内净高不小于4.0m时,还应根据室内发尘量进行设计计算。

为了尽可能减少新风能耗,应选用更高效率的初、中、亚高、高效、超高效过滤器。如可选用不低于现行国家标准《高效空气过滤器》(GB/T13554-2020)中规定的效率级别为40、60的高效过滤器,降低单位送风量的含尘浓度,提高系统净化效率。此时在满足规范要求的条件下,可适当调整房间换气次数,减少总循环风量。

8.5 转轮除湿系统的设定

转轮除湿机组由于除湿工序复杂,设备占地面积大。因此,单体建筑内具有相同控温低湿要求的多个房间,建议共用一套除湿机组,节省机房面积,降低设备初投资。

8.6 设计计算原理及过程

超低露点车间设计计算是锂电池车间的核心点也是难点。下文笔者将从设计的角度,阐述低湿车间的设计原理和一般计算过程,以期同类型的车间借鉴参考。

(1)低湿车间设计原理

相对湿度常被用来体现空气存留或失去水蒸气的能力。相对湿度越高,失去水蒸气的能力越强。低湿车间的基本设计原理,是通过低湿空气与车间空气的置换(质量交换),实现排出余湿的任务。排出室内余湿的方法,通常为向室内输送干燥空气[6]。空气须采用转轮除湿机组处理,才能达到超低湿状态。

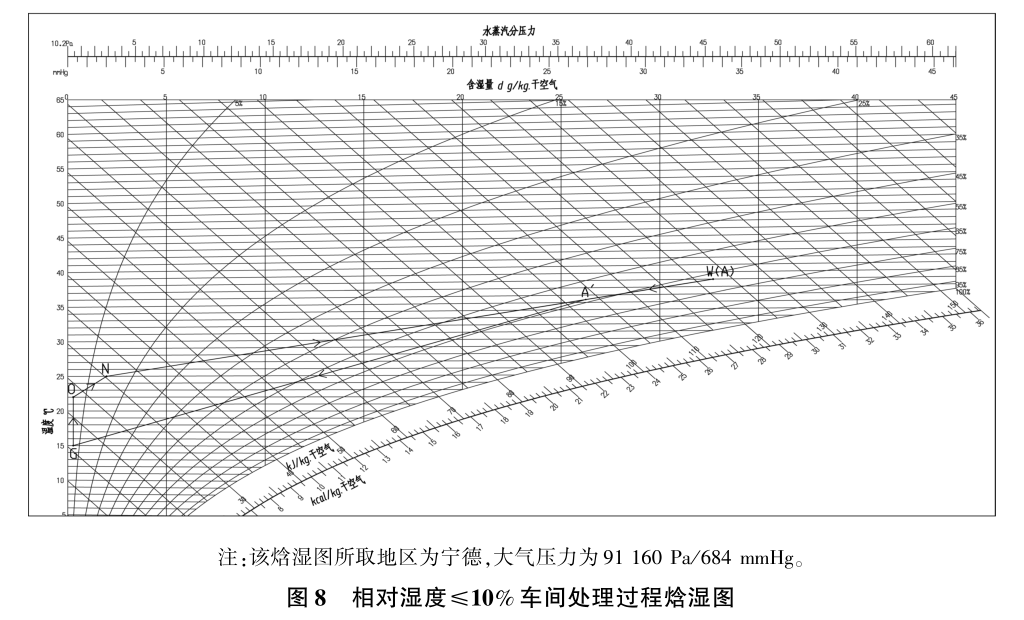

而转轮除湿机组的运行原理,是控制两股新风的温度及相对湿度,利用吸附介质在两者间进行水蒸气的转移。以图4中的转轮除湿机组为例,分析新风处理至超低湿的过程。

再生风侧:再生风进人机组,首先由蒸汽或热泵加热,温度升高,相对湿度降低,吸收水蒸气的能力提高接着通过高温多孔结构的二级转轮,将转轮上吸附的水蒸气带走。通过一级转轮的过程同二级转轮,

室外新风侧:新风进入机组后,首先经过初中效过滤器,接着经过一次表冷进行冷却除湿,同时温度降低、相对湿度升高,失去水蒸气的能力提高,接着通过BC间的高温多孔结构的一级转轮,水蒸气被高温干燥的转轮吸附,C点空气温度升高、含湿量下降;CG点间通过二级转轮的过程同一级转轮。而转轮出口的空气温度一般在15℃左右,在车间温度波动区间较小时,会增设加热功能段,将干燥空气加热至所需工况。

将处理后的干燥空气送人室内车间完成水蒸气的置换过程,从而负担室内的潜热负荷。由于转轮除湿机组处理过程复杂,且不同厂家处理过程的状态参数差异较大,因此设计时,主要规定进出风口状态参数,省略中间处理的过程变化。实际设计时,应咨询厂家或根据选型软件选取,以确定实际的机组冷负荷、蒸汽用量。

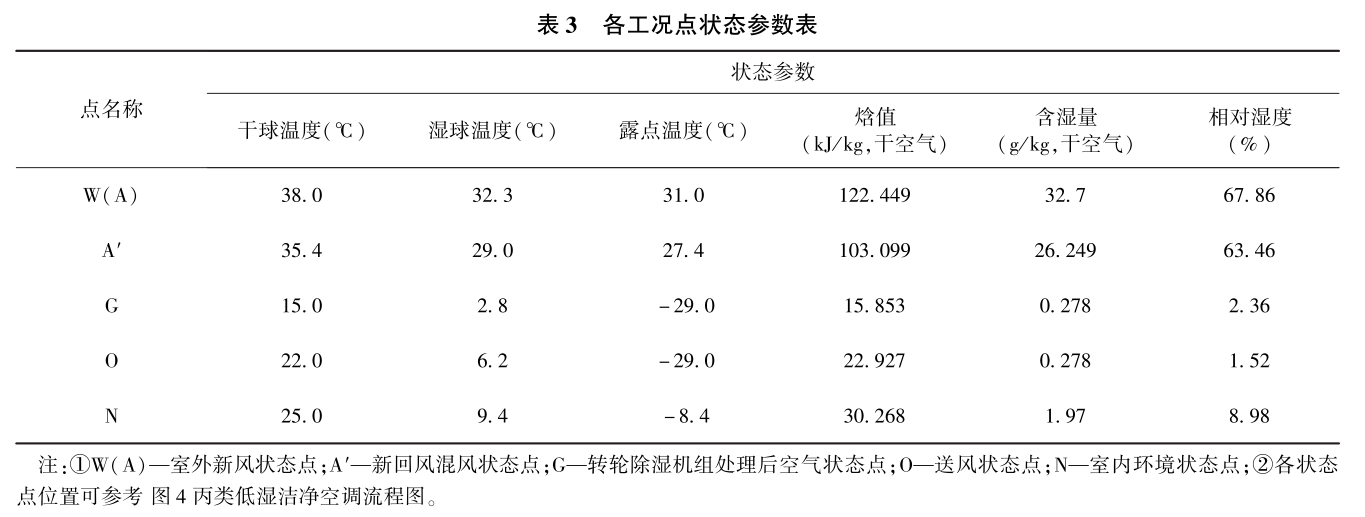

图8为本次设计中ꎬ相对湿度≤10% 车间的空气处理过程,其各点状态参数如表3所示。

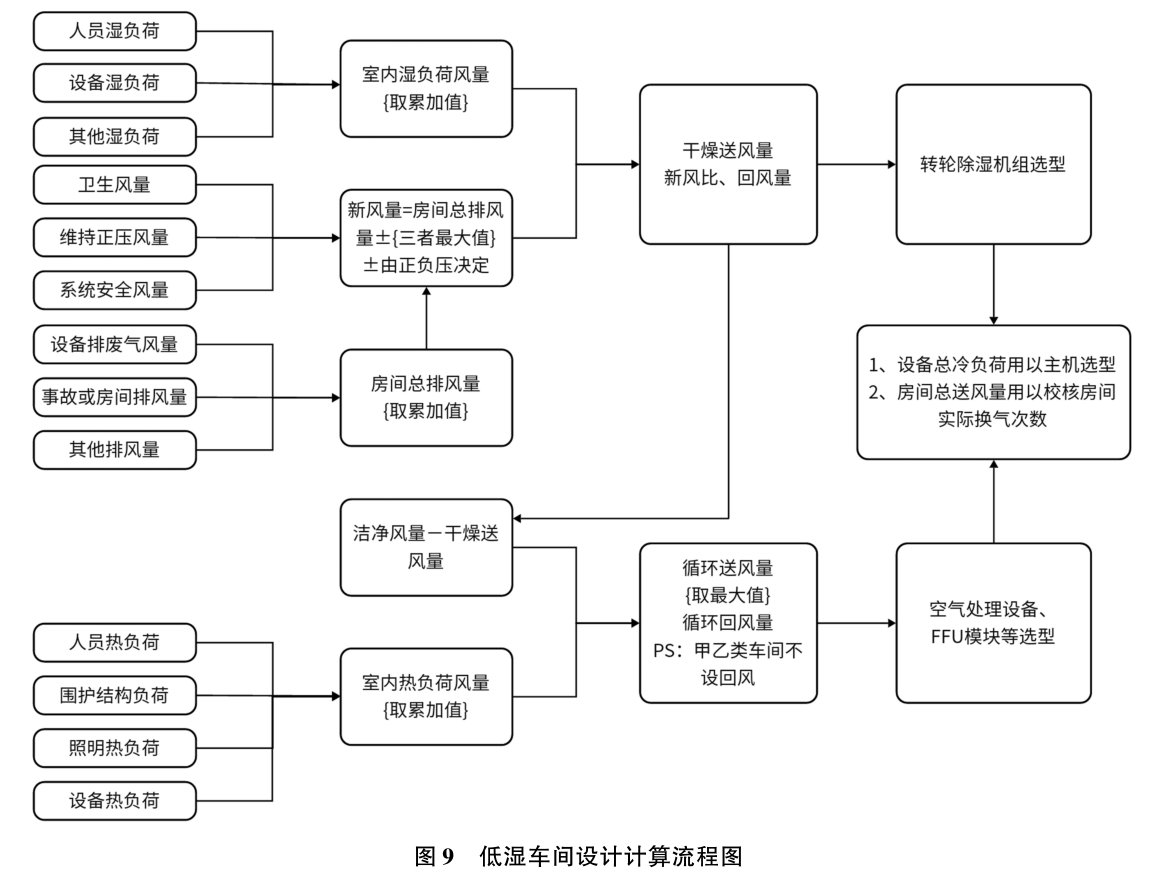

(2) 低湿车间计算过程

根据建筑热工条件及工艺专业提供的环境条件及需求、设备参数、人员照明、排气换气等要求( 当工艺专业无法提供详细要求时,可参考( GB 50472—2008) 及ASHRAE 手册给出的推荐数值), 根据专业及规范要求综合计算确定,计算逻辑及流程如图9所示。

9.节能措施

根据本项目工艺洁净空调设计的特性,综合考虑生产工艺的控温低湿需求,厂房内设备发热及废气排放等因素的影响ꎬ制定多项工业空调节能技术。在满足工艺生产要求的前提下, 尽可能降低运维成本,增加空间利用效率ꎬ提高经济效益。主要措施如下:

(1) 再生排风二次利用

转轮除湿机的再生风量一般需加热至120℃ 及以上,过程耗能较大。本项目有多种相对湿度要求的区域,存在不同露点的转轮除湿系统。将较高露点转轮除湿机的再生排风用作较低露点转轮除湿机的再生进风,可节约再生空气加热至工况状态的能耗。

(2)变新风比空调系统

由于工艺设备运行及人员活动的不确定性,功能区内部的设备、环境条件处于随时波动的状态,并非一直是最不利条件,如始终按照设计的最大新风量运行,不够经济。根据室内温湿度、压差的实时变化,调整空调系统的新回风比例,可避免资源浪费并维稳系统精度

(3)转轮热回收新风机组

采用热回收装置回收室内排风的能量,用以降低室外新风入口温度,是节能降耗的有效措施。采用排风热回收装置,一方面可节约大量新风负荷,经济效益可观;另一方面较大地降低了新风干球温度,有效提高转轮除湿器的除湿能力[9。热回收器功能如图10所示。随着市场应用的成熟,热回收装置趋于多样化,如利用空气-水板换装置,对再生排风进行热湿回收。

(4)采用温湿度、洁净度独立控制系统洁净度6级的超低湿车间,利用转轮除湿机组+FFU模块+干盘管的空调形式,做到温湿度、洁净度独立控制,降低新风温度,减少冷热中和。当洁净度需求较高(室内空气循环次数高)、室内显热负荷大时,若采用单一空气处理机组,必然造成冷量的浪费。由转轮除湿机组负担新风冷负荷及室内潜热负荷,干盘管负担室内显热负荷,FFU模块承担洁净度要求。三者分工合作,能够在稳定环境、满足规范要求的同时,减少新风量、节省能耗,降低空调系统自控难度,

此外,通过不加热或部分加热转轮除湿机组送人室内的新风,降低新风送风温度,使其负担一部分室内显热,降低车间循环换气次数,减少FU和干盘管数量。从理论角度计算,新风额外负担的冷负荷约占到室内总体冷负荷的10%,具有较为明显的节能效果。

(1)选用高能效风机及空调设备,选用六排管空调处理机组

选型时,根据设计计算值选取满足节能规范要求的高效能风机,能效等级不低于2级,单位风量耗功率满足限制要求。因低湿车间的回风露点非常低:冷冻水表冷的空气处理机组不会因析出水分而对控湿造成干扰,故吊挂式空气处理机组均采用6排管设备,节省安装空间。

(2)低湿要求空调风管采取防漏风措施

低湿空调系统的风管漏风会导致处理能耗增加、系统稳定性差。尤其是回风管处于负压状态,从吊顶空间漏入回风管的高湿空气,会对除湿系统的稳定性带来致命的影响。

因此,超低露点空调系统送回风管采用不锈钢满焊;其余低露点空调系统送回风管采用角铁法兰镀锌钢管。所有风管连接处在打胶的基础上,采用不燃或难燃性胶带进行二次贴合防漏,法兰间用不燃或难燃性密封胶条作垫片。通过综上措施,做到低湿空调系统漏风率≤0.5%。

(3)甲类车间空调系统利用变频事故风机辅助调节室内外压差

3#工程厂房低湿车间利用甲类功能房间的变频事故排风机替代余压阀,以维持室内外压差。由于低湿区域干燥送风量大,远大于工艺设备排风量,为了维持一定的正压区间,故而对外排风量也较大。选取余压阀时,设计排风量应取最大值,因此百叶面积大阀门数量多,如施工质量不达标,缝隙漏风情况比较严重。因此,应通过监测风压、调节变频风机排风量降低阀门初投资,洞口百叶面积锐减,减少风量泄漏降低泄漏风险,以达到节能的目的。

(4)利用较低露点转轮除湿机(如相对湿度<2%),供应较高露点要求(如相对湿度≤10%)的房间。由于部分较高露点房间的面积较小,计算风量不大,转轮除湿机组设备占地大,价格高,单独增设一台会极大增加初投资。因此,增大较低露点转轮除湿机组的风量,通过混风方式,兼顾较高露点房间的热湿负荷,是比较合理的措施。

此外,在不同露点的转轮除湿机之间设置旁通管路及阀门,当较低露点的转轮除湿机风量存在富余调节阀门可将其补充到较高露点的除湿系统中。

10.结语

(1)前期的数据收集、工艺专业的紧密配合、现场环境的调研,对于锂电池厂房的暖通设计而言至关重要。尤其是低湿洁净车间,无法用简单的数值比例量化不同的功能区域。它们对于整个项目的设备选配、空间利用、节能减排、后期运维都有影响,牵一发而动全身。项目前期设计的欠缺,会导致中后期调整面临多重掣肘。

(2)超低露点洁净车间设计时,不仅应严格遵守现有国家规范及地方规定,还要深入考察可能出现的极端条件和天气情况,将项目生命周期里可预见的问题都纳人考虑。通过计算分析,采用安全可靠的系统和设备,结合节能和防泄漏的措施,做到全年稳定运行。

(3)设计过程中仍存在一些考虑不周的地方,例如由于多专业交叉不可避免存在合理性的取舍。前期生产工艺条件探索带来的多次环境提资条件的变化,造成部分设备选型过分宽裕,是本次设计的遗憾之处。今后应多总结整理相关生产工艺的设计参数,逐步完善设计方案,避免出现类似的情况。

(4)保障生产工艺安全、可靠、稳定、节能,是暖通从业者的责任和愿景。望本设计案例可以为行业同仁提供参考。