1、引言

随着半导体、电子、医药等高科技产业的快速发展,洁净厂房作为这些行业生产的核心区域,其空气质量与洁净度要 求日益严格。空调系统作为维持洁净厂房环境稳定的关键设施,其安装技术直接关系到生产过程的顺利进行与产品质量 的稳定性。义乌晶澳项目作为一项重要的高科技生产项目, 对洁净厂房空调系统的安装技术提出了更高要求。为此,探究洁净厂房空调系统安装技术具有十分重要的现实意义。

2、案例概况

位于浙江省金华市义乌市佛堂镇五洲大道1258号的义乌晶澳项目,首期机电总承包工程(一标段)专注于构建一座 年产能达10GW的高效电池生产线与同等规模的高效组件 生产设施,并配套完善的支持系统。此工程涵盖了除建筑总 承包直接负责部分外的所有建设内容。其中,一标段工程精 细规划了电池一车间的全方位建设,包括所有专业管道与桥架的铺设,设施的设计延伸至建筑外墙外2m处,确保全面覆盖与高效连接;在电气系统方面,所有直接服务于电池一 车间的电缆铺设均纳入本标段施工范围,该项目建筑主体采用先进的钢结构设计,展现了现代工业建筑的坚固与美观,提升了施工效率;整体建筑面积达到45 989m²,其中净化区 域占据了35000m²,严格按照万级至十万级的净化标准执行,为高科技生产环境提供了强有力的支撑。

3、洁净厂房空调系统安装

3.1安装前的准备工作

(1)安装工作启动前,项目团队需深入研究设计图纸,明 确空调系统的布局、参数及与生产线、组件生产设施的接口 要求;(2)进行现场勘查,评估安装环境,确认空间、承重及安 全条件符合安装需求;(3)采购并检验所有所需的施工材料、设备及工具,确保其质量上乘、性能稳定;(4)编制详尽的施 工方案,明确施工流程、人员分工及安全注意事项,并对施工 人员进行专业培训,确保安装作业的安全、有序进行.

3.2通风管道安装

在通风管道安装过程中,施工人员需严格按照设计图纸进行精准定位与布局,确保管道走向合理、连接牢固且密封 良好,并采用高质量的保温材料对管道进行全方位包裹,以 减少能量损失与冷凝水产生。与此同时,对管道内部进行彻 底清洁,防止灰尘、杂质等污染物进入洁净区域。安装完成后,进行严格的密封性测试与漏风量检测,确保通风系统性能达标.

3.3水管道安装

水管道安装前,需对水质进行严格检测与处理,确保水 质符合系统要求。管道布局应科学合理,避免过长、过弯等不 利因素导致水流阻力增大;选用耐腐蚀、耐压、耐温的高性能 管材与管件,确保管道系统的长期稳定运行;安装过程中,注 重管道的保温、防漏处理以及支吊架的合理设置,以减轻管 道振动与噪声;安装完成后,进行水压试验与系统清洗消毒工作,确保水质洁净无污染且系统性能稳定可靠。

3.4设备机房施工

在机房施工过程中,需合理规划设备布局与走线方式, 确保设备间有足够的操作空间与维护通道;用先进的降噪、 减震技术措施减轻设备运行时的振动与噪声污染。机房内还需设置专业的监测与报警装置以便及时发现并处理潜在问题。施工完成后进行全面的系统调试与性能测试确保空调系统能够满足电池生产线与高效组件生产设施的特定需求并保障生产环境的稳定与高效。

3.5 暖通工程

本项目工程量风管量比较大,清单量大约98000 m².因此,镀锌风管的制作加工方案需要重点考虑,分共板法兰镀锌风管和角钢法兰镀锌风管两种。

3.5.1共板法兰镀锌风管制作与安装

1)卷板平整化处理。在大型风管制造项目中,采用卷材 经济高效,能够减少材料浪费。然而,卷材的原始形态可能存 在变形,需通过YZXP-12型校平机精确校正,特别适用于 0.8~1.2mm厚度钢板,确保材料平整。该设备作为生产线的 前端,与YZKJ-12型开卷机协同工作,实现从卷材开卷到平 整展开的自动化流程,为后续裁剪提供稳定动力。

2)精确裁剪与预备。在风管制作中,根据设计的咬口类 型(如联合角式或按扣式),裁剪时除预留咬口所需空间外, 还需额外考虑组合法兰的成型空间 (通常为62mm)。裁剪 后,按特定尺寸进行倒角处理。

3)加固处理。矩形风管常需进行结构加强,以增强其稳 定性。压筋加固时,筋线布局应平行于法兰线,且加强筋向外凸出,紧贴风管外侧,以增强整体强度。

4)咬口工艺。依据不同的连接需求,通过专业咬口机对 风管板材进行咬口处理,形成稳固的连接结构。

5)法兰一体化成型。利用共板法兰机,将已裁剪并咬口 的风管板材直接加工成法兰形状,实现高效一体化生产。特 别注意,对于长度小于200mm的风管,需采用滑车固定,防 止成型过程中滑移变形.

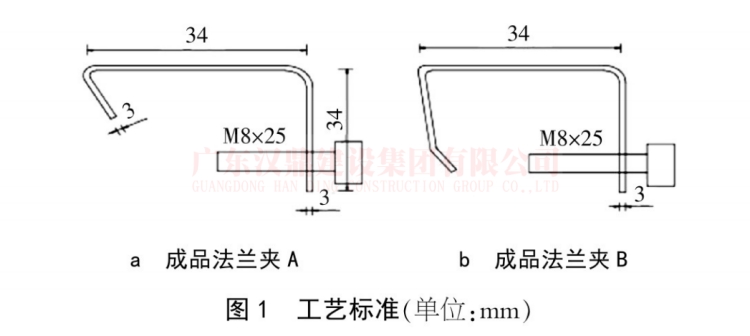

6)连接卡定制与安装。连接卡选用1.2mm厚镀锌钢板 精心制作,确保下料尺寸为57mm,长度超过300mm,同样 通过共板法兰机成型(见图1)。对于有特殊密封要求的风管, 推荐搭配使用高性能的成品法兰夹,以增强连接处的密封性。

3.5.2角钢法兰镀锌风管制作

1)材料选择与预处理。铁皮的厚度需严格遵循设计规范,若设计未明确,则依据行业标准执行,确保材料质量达标。依 据加工图纸精确量取所需尺寸进行剪切。在剪切前,务必对角钢表面进行彻底除锈并镀锌处理,复核尺寸信息,确保准确无误。

2)法兰精细制作。采用4根角钢精密组焊形成矩形法兰,确保长边有效包裹短边,并在长边两端实施45°倒角处理。法兰内径应略高于风管外径2~3mm,保障密封效果。

3)铆钉孔布局。法兰调直后,均匀布置铆钉孔,孔距控制 在120mm内,四角孔位尽量贴近转角,且要不大于30mm, 以增强连接强度;同规格角钢钻孔后,利用模型法兰进行点 焊预成型,随后焊接加固。螺栓间距≤150mm,并确保所有螺 孔布局一致,便于互换。去除焊渣后,涂抹两层铁红防锈漆;若用于洁净室,还需额外进行镀锌处理。

4)法兰与风管铆接。在铆接前,严格核对风管与法兰规格,确保匹配无误。铆接后,风管折角需保持平直,端面平行,翻边宽度控制在6~9mm,且翻边平整、宽度一致。

5)风管加固策略针对边长≥1 250mm的洁净风管,采用 L40mm×4mm镀锌角钢进行外部加固,避免在风管内形成积 尘死角。加固位置设定在每节风管中部四周,确保结构稳固。

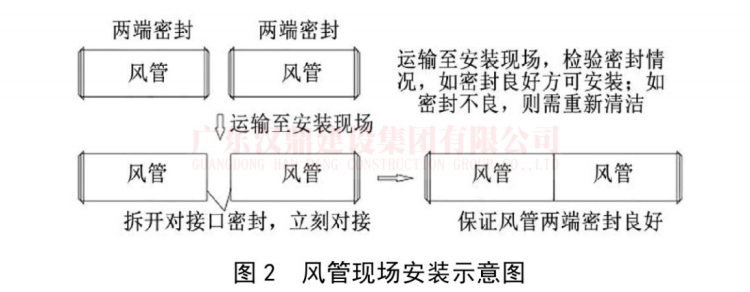

6)镀锌风管安装细节。在确认吊架位置、标高无误后,依 据加工草图编号预排风管和部件;安装时,根据现场条件选 择地面组装后吊装或逐节放置于支架上连接的方式;安装完 成后,严格检查风管平直度与垂直度,水平风管的不平度允 许偏差,不大于3mm/m,总偏差≤10mm;立管每米垂直度允许偏差,不大于2mm/m,总偏差亦≤10mm。风管现场安装示意图详见图2.

7)法兰间加垫料以增强密封性,闭孔海绵粘贴避免直拼 缝,减少直边接头,并采用榫形或楔形连接方式处理接头。法 兰压紧后,垫料宽度与风管内壁保持平齐,确保密封效果。

3.6新风量控制

新风量作为调节洁净厂房内部空气质量与提升人员工 作舒适度的核心要素,其重要性不言而喻。在义乌晶澳这一高科技生产项目中,为了营造一个既符合严格洁净度标准又 兼顾人员健康需求的生产环境,项目团队精心设计了一套高 效且智能的新风量控制系统。该系统深度融合了先进的传感 器技术与智能算法,能够实时监测生产车间的空气状况,包 括温度、湿度、氧气浓度、二氧化碳浓度以及空气中的微粒物 含量等关键参数。基于这些实时数据,系统能够精准地评估 当前生产环境对新风量的具体需求,进而自动调整新风机的 运行状态,确保新风量既不造成能源的不必要浪费,也不足 以影响室内空气的清新度和人员的呼吸舒适度。值得一提的是,该系统还充分考虑了生产车间的实际布局、设备运作状态以及人员密度的动态变化。通过智能分析算法,系统能够 预测并适应这些变化,提前调整新风量供给,确保在任何时间段内,车间内的空气质量都能维持在最优状态。此外,义乌晶澳项目的新风量控制系统还具备高度的灵活性和可扩展性。随着生产规模的扩大或生产工艺的调整,系统能够轻松 适应这些变化,通过简单的配置更新或软件升级,即可实现 新风量控制策略的优化与调整,确保项目长期稳定运行,持续为生产活动提供安全、健康、高效的环境保障.

3.7空调系统调试

义乌晶澳项目在空调系统安装完成后,组织了专业的调试团队进行全面的系统调试工作。调试过程中,先对各个子系统进行单独测试,如制冷、制热、通风系统等,确保其性能参数达到设计要求;随后,进行整体联动调试,模拟实际生产场景下的负荷变化,调整系统运行参数以达到最佳工作状态。同时,对系统进行全面的性能测试与能耗分析,确保系统在高效运行的同时满足节能环保要求;调试完成后,编制详细的操作手册与维护保养计划,为系统的长期稳定运行提供有力保障。

4、结语

综上所述,义乌晶澳项目中洁净厂房空调系统的安装技术是一项复杂而精细的工程,涉及多个环节与领域。通过科学的洁净度分析、严谨的安装准备、精细的管道与机房施工、精准的暖通工程实施、合理的新风量控制以及全面的系统调试,确保了空调系统的高效运行与洁净厂房环境的稳定达标。本文的研究成果即为义乌晶澳项目的成功实施提供了有力保障,也为同类项目的空调系统安装提供了宝贵的经验与参考。

- 上一篇:光电子洁净厂房室内装修技术

- 下一篇:没有了