随着我国快速发展的医疗事业,对于医疗器械的质量要求也越来越高”。从事医疗器械生产有相关法规明确规定,其应当具备符合标准的生产场地、生产设备以及环境条件等,厂房与设施应达到相应洁净度级别,生产环境应符合产品质量需要。医疗器械洁净室建设,对医疗器械生产企业有重要意义和现实价值。

1、建设基本要求

1.1 法规要求

Y0033-2000《无菌医疗器械生产管理规范》从质量体系角度提出了要求。GB50073《洁净厂房设计规范》和GB50591《洁净室施工及验收规范》两个标准可作为洁净厂房建设的主要依据,对环境提出要求的产品,首先应确定洁净度级别,根据工艺流程和产品特点进行合理布局,添置保证洁净级别要求的设备,并加以维护。

1.2 洁净室(区)基本设施配置介绍

洁净室基本设施配置包括洁净室建筑材料、空气净化系统(HVAC)、洁净区配电控制系统、制水、排水系统、照明、通讯系统、其他设备设施:百级台、风淋系统、传递窗、消防配置、工艺用气系统等。

1.3 洁净区功能间和区域

一般包括一更、二更、缓冲、风淋、走廊、物料存放和中间库、级别生产区、洗衣间、洁具间、模具间、清洗、干燥区、包装区、实验室区域和其他区域。

1.4 洁净室的预期用途

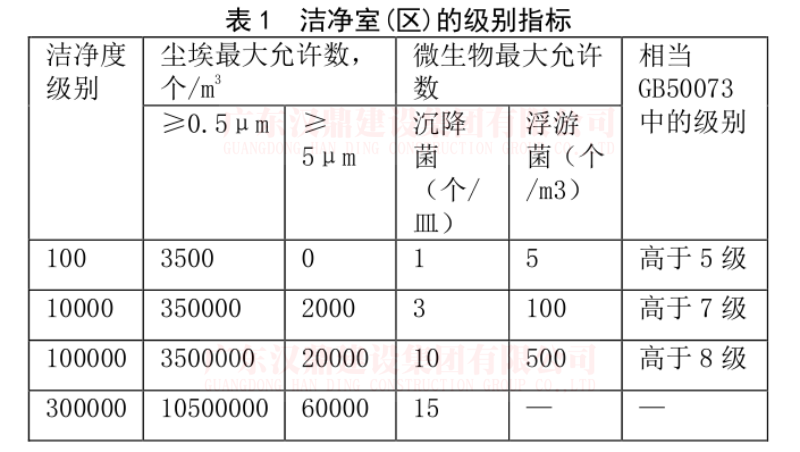

洁净室最主要的作用在于控制产品所接触大气的洁净度及温湿度,使产品能在一个良好的环境空间中生产、岂制造和微生物检验。依据《无菌医疗器具生产管理规范》(YY0033-2000)标准,洁净室(区)的环境级别分为:30万级、10万级、万级和100级。

说明:以上洁净室(区)的级别指标通过换气次数实现,当符合以上指标后还需符合相应的菌落数、温度、湿度、压差,并进行保持。

1.5 洁净室(区)洁净度级别设置原则

采用使污染降至最低限的生产技术,以保证医疗器械不受污染或能有效排除污染。倡导技术进步,建议用先进的生产技术。包括先进的生产工艺、先进的设备、工装和设施等。在生产过程中尽量减少人为素,最大程度也使产品不暴露在操作环境中,尽可能避免人与产品的直接接触"。从大的功能区划分:生产又域和实验室区域。参考法规和标准《医疗器械生产质量管理规范》(试行)和相应细则《体外诊断试剂生产实施组则》(试行)及《无菌医疗器械生产管理规范》(YY0033-2000)以上分别规定了相应产品需要的洁净环境级别,同时也规定了清洗和包装、无菌工作服整理的洁净级别。

1.6 实验室温增高员

实验室原则上应设3间万级下的局部100级洁净室(区),用作无菌室、阳性对照室和微生物限度室。无菌检测实验室原则上应当和洁净生产区分开设置,有独立的区域、单独的空调送风系统和专用的人流物流通道及实验准备区等。阳性对照室应配备百级洁净工作台;如阳性对照室处于非受控环境,应提供验证资芠睥阂昨,并配备生物安全柜。

高风险生物活性物料,如强毒微生物、芽胞菌制品、激素类试剂组分、放射性物质的操作应使用单独的空气净化系统,与相邻区域应保持负压,排出的空气不应循环使用。阴性、阳性血清、质粒或血液制品的处理操作应当在至少万级环境下进行,与相邻区域保持相对负压;生产激素类试剂组分的洁净环境应当采用独立的专用的空气净化系统,且净化空气不得循环使用:无菌物料的分装必须在局部100级洁净环境下进行;醇联免疫吸附试验试剂、免疫荧光试剂、免疫发光试剂、聚合酶链反应(PCR)试剂、金标试剂、干化学法试剂、细胞培养基、校准品与质控品、酶类、抗原、抗体和其他活性类组分的配制及分装等产品的配液、包被、分装、点膜、干燥、切割、贴膜、以及内包装等工艺环节,现场核实,至少应在10万级洁净环境中进行操作。

2、洁净室的设计和装修要求

2.1 基本要求

生产企业应选择有洁净室(区)设计资质的单位和合法的施工单位进行洁净室的建设厂房选址条件包括区域自然条件、远离主要干道、机场、码头和产生有害气体粉尘工厂等、厂区内的人流物流少的地方、厂房周围路面要求、厂房周围绿化要求、考虑生产中使用的精密仪器,避免振动区域大的地方。

2.2 洁净室(区)工艺平面综合布局原则

布局合理、紧凑,考虑设备、器具的布置及其污染情况。高洁净区域宜靠近机房,洁净空气先期到达且稳定、级别相同的功能间集中布置、要求洁净度高的工序布置在进风口:易污染、产生污染的设备布置在回风口附近。预留设备进出、安装、检修通道;物料进出、传递设置缓冲区或装置;根据产品工艺流程按顺序布置,避免交叉往复;尽可能少设置隔离间但当有火灾危险性、生产联系少、不同的级别环境、工序、活动造成的污染会影响其他工序、活动、人员等情况应隔离;人员流动从低到高,人流物流分开;主清净室(区)人均面积不少于4㎡、盟洗室每10人设置1个,水龙头不易用手直接接触;、气闸室应有自锁,不得同时打开等。

2.3 室内装饰与装修简介

洁净宝内顶棚和墙壁、使用材料隔热、隔音、防振、防火、防腐、防静电、避眩光等;防次材料等级大丁0.4h,疏散通道大丁仇,不得使用有机复合材对接处间隙均匀、牢固,对接处间隙均匀、牢固,与吊顶圆弧过渡;吊顶、墙壁平整、牢固、接口均匀封闭,使用金属件做防锈和防腐处理;不宜采用抹灰墙面,如需要另有规定。

洁净室地面装修应符合:材料一般为:聚氨酯、环氧树脂、氯化橡胶、氯丁橡胶、水磨石等;地面平整防腐、防静电、耐磨易清洗,不得有裂纹、变色、脱落等,与墙面圆角连接、缝隙密封;使用静电耗散(消散)性材料,表面电阻率105-1010Ω潮湿地区应考虑隔离垫层。

3、洁净室内工艺设备和设施

3.1空气净化系统(HVAC)

洁净室空气净化系统是洁净室(区)主要设备,其作用是使洁净环境达到相应的净化级别。目的是:控制环境污染,保证产品初始污染符合要求其中条件之一:预防产品间、人员问交叉污染和感染;为其中人员提供生产时的舒适环境。设备组成包括:主机;管路系统和阀门部件;过滤系统制冷、制热交换系统;除湿、加湿交换系统;监测仪表。

3.2 洁净室送风系统安装

送风系统根据产品要求、洁净室级别和面积进行选择,装机容量(功率和送风量)应符合洁净要求。主机、风道在洁净室外部、难燃、保温(PEF):管道镀锌钢板、玻璃钢等,内表面光滑、干净,防止变形和震动、有保温措施,安装进行分段测漏试验;风机宜选用变频方式;系统的电加热、加湿等应设置保护措施,考虑季节变化;调风阀、消声器密封良好,防锈、防腐,标注叶片开启方问;注意系统新风口和排风口安装位置,新风口应装昆虫隔离网;室内回风口,作用是室内空气再利用,节省能源,室内风速2m/S以内,走廊 4m/S 以内,回风过滤器易更换。回风调节阀应防锈、防腐、灵活:送、回风总管上应有测风速孔;排风口可单独成立系统,作用是不定期更换洁净室内气体或消毒后气体的排放,应安装密闭阀门,防止倒灌;排风口也可借用回风口,但应无有毒、腐蚀气体,且回排后端分别布置管路,安装密闭阀门,需要时分别开启。系统末端高效过滤器安装前对管路和洁净室内进行清洁。

3.3 送风系统过滤器

依据作用分为初效、中效、亚高效和高效;初效安装于净化系统前端,无妨布材质,滤除大于10微米的小柱:参与GBT/14295-2008《空气过滤器》。中效材料为无纺布,滤除除1-10微米的尘埃颗粒;亚高效过滤器可滤除小于5微米的尘续颗粒,滤材一般为玻璃纤维制品(一般30万级使用);高效过滤器(HEPA):滤除小于1微米的尘埃颗粒,一般装于送风管路末端滤材为超细玻璃纤维纸,滤尘效率为99。97%以上,特点是效力高、阻力大,一般能用2年左右。参考:GB13554-1992《高效空气过滤器》和GB/T6165-2008《高效空气过滤器性能试验方法效率和阻力》。

4、洁净室内洁净气流类型

水平和垂直单向流,用于100级洁净,常见百级洁净台为单向垂直气流或垂直、水平气流组合。以流速为检测指标,一般0。2-0。6m/s;非单向流,低于100级,一般洁净区均是这种气流类型。以换气次数为指标,数值参见 YY0033。

5、照明系统

洁净车间应设置备用照明,200-300LX,非生产处照度可适当降低,且备用照明是正常照明的一部分;应配备疏散应急照明:消防口应配备红色应急灯。

6 、排烟、排尘系统

能够产生粉尘和有害气体的工艺设备,应设置局部排风装置,如:粉碎机打磨、抛光

有毒物质挥发等。以上情况单独设置房间,尽可能安排洁净区外部,若不可能应:

(1) 防止倒流;

(2) 易燃易爆有害物质排放,应采取措施;

(3) 有法规要求的,应进行无害化处理;

(4) 有液体形成时,应设置坡度;

(5) 材料为耐腐蚀、 难燃(0。 5h) 。

7、排水系统及消防

洁净室排水系统指室内排水系统,污水应迅速排到室外排水管道中去,是洁净室的组成部分。同时做到防止室外排水管道中的有害气体、微生物、臭气、害虫等进入室内。无菌医疗器械企业所产生的污水一般有两大类:生活污水:包括卫生洁具、洗手设施、淋浴设施及其他日常生活等排出的污水;生产废水,是指生产过程中所产生的污水和废水,包括产品零件清洗,工装设备及工位器具和容器的清洗用水、工艺冷却用水等。

7.1 排水设施配置及控制

(1)100级的洁净室(区)内不宜设置水斗和地漏10,000级的洁净室(区)应避免安装水斗和地漏;(2)洁净室(区)内与下水管道连接必须设计成水弯或水封装置;水平管应有一定坡度,做到不积水。

(3)地漏材质内表面光洁不易腐蚀,不易结垢,有密封盖,开启方便,能防止废水、废气倒灌,必要时,灌以消毒剂进行消毒灭菌,防止污染扩散;

(4)产生的酸碱清洗废水应设置专用管道。

7.2消防系统

洁净室配置灭火器或消防栓,参考GBJ140《建筑灭火器配置规范》:说明:此项应作为洁净室验证内容的一部分。

8、供气系统

根据产品特点选择适当的供气系统,进入净化系统的气体,用于:产品干燥、设备能源产品测试泄漏等。主要组成(根据需要):气体压缩机、干燥(冷凝)设备过滤设备和过滤器材、储气罐设备、管路系统及阀、表。应用气体有空气、氮气、惰性气体等。以上组成可以是组合,也可是单一设备,如:储气罐+过滤器材构成供气系统。洁净室气体级别应不低于洁净间的级别,主要指标尘埃数和菌落数,应经过验证。

8.1 进入洁净室(区)气体管路设置

气体管路最小直径不小于6mm,壁厚1mm:材料选择根据气体性质,原则是光滑、耐腐蚀、不产生有害物质。气体管路尽可能短,并且安装前对内壁洁净处理,穿过墙壁处不得有焊口,且应密封处理:可燃气体和氧气管道末端应有放散管,并引至室外:气体终端净化器宜设置靠近用气点:压力表、调节阀、减压装置等应集中于气体入口室,并根据使用气体性质选择适当结构和参数:气瓶供气时,用气量每天小于1瓶时,气瓶可设置在洁净室内,但应采收相应清洁措施:选择适当的过法器材。

8.2 工艺用气验证

1)当工艺用气作用于产品或会污染洁净环境时,应建立验证方案或计划:

2)工艺用气洁净项目:

如空压机制气,出气口前端安装微粒过滤和油水过滤,一般应检测:

微粒项:至少不得高于相应级别洁净室中微粒数:

菌落项: 至少不得高于相应级别洁净室中菌落数:油、水项: 不得影响产品安全性。

9、洁净区配电系统

使用220/380V供电系统,保证总用电量,并应有良好接地措施。有特殊要求的工序采用UPS、空气净化、照明系统应设置专线供电:注:配电系统GB50303《建筑电气工程工程施工质量验收规范》、消防用电执行《建筑设计消防规范》 GBJ16; 除消防用电源进线应设置闭合电闸, 集中设置,便于管理: 洁净室内配电设置暗箱,便于打扫: 除设备连接线外,不能设置明线, 线洞密封,导线符合国家安全要求; 用查看方式检查符合性。

- 上一篇:百级洁净厂房超高精度奇氏板施工技术

- 下一篇:洁净室建设全过程中的技术要点与管理