目前新能源汽车行业的蓬勃兴起,如同一股不可阻挡的绿色浪潮,不仅极大地推动了全球汽车产业的转型与升级,更引领着动力电池领域迈向一个前所未有的高速发展时期。锂电车间内的空调系统与我们日常所熟悉的舒适性空调系统不同,它不仅仅要求维持恒定的环境温度,还必须保证空气中的洁净度达到一定级别,并且对湿度进行精准调节。其中温度、湿度乃至空气洁净度的管理被提升到了前所未有的重要位置。每一项环境参数的微调都可能直接影响到电池的质量与稳定性,也同时影响着整个系统的能耗。在设计阶段,设计师们需要根据不同的工艺车间的环境需求采用不同的措施,确保车间达到既定的温湿度标准,从而保障电池生产的高质量与高效率。

1.磷酸铁锂电池生产流程

目前由于钴、镍等电池原材料价格的上涨,与三元锂电池相比,磷酸铁锂电池成本更低,同时持续的技术创新使得磷酸铁锂电池基本能满足续航600公里以下的全部车型需求,因此磷酸铁锂电池的产品性能以及成本优势己十分突出。其磷酸铁锂电池的生产工艺主流程为:原料一电极生产一电芯装配一电芯注液一电芯检测一成品入库。电芯生产流程为:投料一制浆一涂布一烘干一辊压、分切一模切〜极片中间仓装配:叠片一热压及测试-×-Ray检测一极耳焊接一包膜封装一真空烘烤一注液/预封一高温静置一化成一静置一二封一分容老化一入库。

2.锂电车间空调系统分类

通常锂电池厂房的空调系统可以分为四类:

1)设置舒适性空调即可满足房间的温湿度需求,如化成区,常温搁置区,原料库成品库等房间,其温度要求为23℃±3℃,湿度≤70%,该部分房间通过冷却除湿的方式即可实现湿度的控制。

2)车间需要将湿度维持在10%〜25%的低湿房间,如正极搅拌间,正负极辊压间,涂布机头间等房间,因空调低温冷水一般只能把空气的含湿量处理至8g左右,无法保障房间湿度的需求,通常需要设置一级转轮除湿空调机组。

3)车间需要维持在10%以下的低露点房间,如烘烤间、注液间等,其房间露点需要控制在-20℃及-40℃以下,一级转轮除湿空调机组通常可以将送风露点处理至-25℃左右进行送风,难以满足低露点房间的湿度需求,需要设置二级转轮除湿空调机组来保证房间露点的需求。

3.注液间空调系统分析

3.1冷热源系统

项目空调冷源由2台制冷量为1197KW的一体式螺杆水冷冷水机组提供,供回水温度7℃/12℃;除湿机组的再生加热热源由厂区内设置的一台蒸发量为3t/h的燃气冷凝式蒸汽锅炉提供,饱和蒸气压为0.5MPa;空调热水供回水温度为60℃/50℃,由汽水板换机组提供。

3.2室内参数

注液间温度要求为23℃±3℃,房间露点温度<-40℃,查i-d图知该状态点的含湿量0.0781g/Kg。

洁净度等级十万级。房间作业人员2人。房间面积70㎡,吊顶高度4m,房间体积280m³。

3.3室外气象参数

参考《工业建筑供暖通风与空气调节设计规范》GB50019-2015附录A室外气象计算参数,当地夏季室外气象参数见表1:

3.4注液间湿负荷的组成及计算

根据规范《锂离子电池工厂设计标准》GB51377-2019中的第9.1.4条规范条文,干燥房应进行严格的湿负荷计算,且散湿量应包括如下内容:

1、人体散湿量;

2、围护结构散湿量;

3、原材料及包装材料散湿量;

4、工艺过程的散湿量;

5、各种潮湿表面的散湿量;

6、渗透空气带入的湿量;

7、新风带入的湿量。

注液间的产湿量包括人体散湿量、通过围护结构的散湿量,3、4、5的散湿量在实际注液车间内不存在,散湿量为0;房间维持15Pa的正压,不存在空气渗透带入的湿量,第6项散湿量也为0;新风经转轮除湿机组处理后,其露点温度低于房间的露点温度,第7项散湿量也为0。

3.4.1人体散湿量

人体散湿量按公式(1)计算:

M1=q×p (1)

q为人员散湿量,人员散湿量按工作人员从事中轻工作,穿隔离工作服,干燥间产湿量约为120g/h.人;p为室内人数;注液间按2人的作业人员计算,人员散湿量为240g/h。

3.4.2围护结构散湿量

在实际工程建设中,工期通常比较短,施工过程中,不可避免的抢工,房间围护结构难以做到密闭严密。当与相邻房间存在水蒸气分压力差时,水蒸汽分压力高的房间会向水蒸气分压力低的房间渗透,从而产生湿负荷,散湿量按公式(2)进行计算。

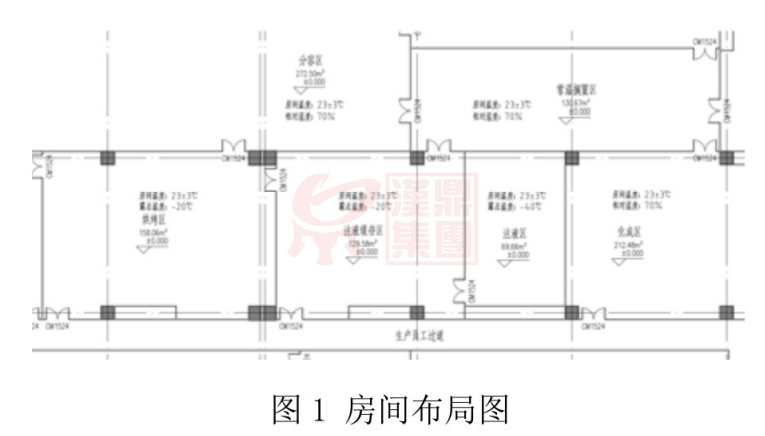

由房间门开启时产生的湿负荷可以按公式(3)进行计算。注液区周边房间布局见图1:

注液间与常温搁置区、化成区以及生产员工通道相邻,注液间外设有缓存区。其中常温搁置区及化成区的房间温度为23℃,相对湿度50%,房间含湿量为8.9g/Kg。生产区员工通道不设置空调。

1)围护结构产湿量计算

Mi=∆d×K1×K2×p×V (2)

∆d为室内外含湿量差,g/kg;K1为房间密封性好K1=0.1,—般K=0.2,其次K1=0.3;K2为房间体积<400m³时K2=1;400m³≤房间体积<10000m³时K2=0.8;房间体积>10000m³时K2=0.6;p为空气密度,kg/m³。一般取1.2kg/m³;V为房间体积,m³。

根据图2选取注液间外的含湿量8.9g/Kg,注液间密封性好,注液间围护结构产湿量Ml=296.4g/h。

2)门开启时的产湿量计算

M2=∆d×T×p×A×n (3)

∆d为室内外含湿量差,g/kg;T为门单次开启持续时间,s/次;物料车进出门按30s/次;p为空气密度,可按1.2kg/m³;A为门面积,㎡;n为lh门开启次数,次/h;注液间与注液缓存间设置有M1524,注液缓存间的含湿量为0.65g/Kg,注液缓存间通过门开启的产湿量㎡=148.3g/h。

3.4.3注液间湿负荷

由上述计算出房间湿负荷汇总如下。

4.送风量及除湿机组新风量计算

4.1注液间送风量计算

注液间的送风量应满足房间消除余热余湿以及洁净等级的要求,因此送风量应按三者中的最大值选取。三者所需风量计算分别如下:

1)满足除湿需求的房间送风量计算

根据房间湿负荷,及送回风含湿量计算,注液间送风量G=10422Kg/h,取空气密度1.2kg/m³,送风量为8685m³/ho房间换气次数为31次/h.根据《锂离子电池工厂设计标准》GB51377-2019中的第9.4.3条的内容,对于干燥房间露点温度要求为-40℃房间的换气次数不宜小于30次/h,两者相较取大值,注液间的换气次数取31次/h。

2)满足洁净等级所需送风量

根据《洁净厂房设计规范》GB50073-2013中的第6.3.3条的内容,按照洁净度等级十万级的需求,取房间的换气次数15次/h,己知房间体积可以计算出房间的送风量为4200m³/h。

3)消除冷负荷所需送风量

按室内需要冷负荷为8.4KW,按照机器露点送风,送风温度取12℃,送风温差为11℃。消除室内余热所需的送风量约为2268m³/h。房间换气次数为8.1次/h。综上计算,房间送风量为8685m³/h,换气次数31次/h。

4.2注液间及除湿机组新风量计算

1)注液间的新风量计算

注液间的新风量应满足补偿房间排风及维持房间正压之和、房间人员所需新风两者取最大值;注液间排风量为0,按照保障房间正压为15Pa,维持房间正压所需新风量为约420m³/h;房间人数2人,人员所需新风量80m³/ho两者相较取新风量420m³/h。

2)转轮除湿机组的新风量计算

二级转轮除湿机组的新风量为房间新风量及转轮再生需要的新风量之和。再生风量可以按照送风量的0.167进行取值计算,根据上述计算,再生风量约为1450m³/h。则转轮除湿机组所需要处理的新风量1870m³/h。

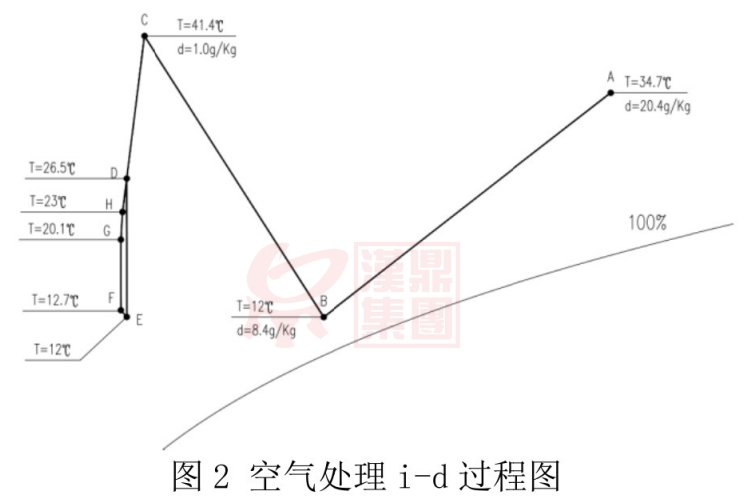

5.二级转轮除湿机组空气处理过程

二级转轮除湿机组空气处理功能段主要由初中效过滤段、前表冷段、一级转轮除湿段、回风混合段、前风机段、中表冷段、二级转轮除湿段、后表冷段、加热段、后风机段、送风段组成。机组的再生端功能段主要由二级再生加热段、一级再生加热段、再生风机段组成。根据项目冷热源参数,其空气处理过程为室外新风状态点A(t=34.7℃,d=20.4g/Kg)经前表冷段处理至机器露点B(t=12℃,RH=95%),再由一级转轮除湿段,将新风的处理至含湿量lg/Kg,空气温升至41.4℃,即状态点C,与室内回风状态点H(t=23℃,d=0.078g/Kg)混合至状态点D,计算可知D点温度为26.5℃,含湿量0.26g/Kg。经中表冷段等湿降温处理E点(t=12℃,d=0.26g/Kg)。再由二级转轮除湿段处理至露点温度-55℃,经过后表冷及后加热段进行温度处理到状态点G(t=20.1℃,d=0.011g/Kg)后送入室内。空气处理i-d过程图如图2。

3)消除冷负荷所需送风量

按室内需要冷负荷为8.4KW,按照机器露点送风,送风温度取12℃,送风温差为11℃。消除室内余热所需的送风量约为2268mh。房间换气次数为8.1次h。综上计算,房间送风量为8685mmh,换气次数31次/h。

4.2注液间及除湿机组新风量计算

1)注液间的新风量计算

注液间的新风量应满足补偿房间排风及维持房间正压之和、房间人员所需新风两者取最大值:注液间排风量为0,按照保障房间正压为15Pa,维持房间正压所需新风量为约420m³mh;房间人数2人,人员所需新风量80m³hh。两者相较取新风量420m³/h。

2)转轮除湿机组的新风量计算

二级转轮除湿机组的新风量为房间新风量及转轮再生需要的新风量之和。再生风量可以按照送风量的0.167进行取值计算,根据上述计算,再生风量约为1450mh。则转轮除湿机组所需要处理的新风量为1870m³/h。

5.二级转轮除湿机组空气处理过程

二级转轮除湿机组空气处理功能段主要由初中效过滤段、前表冷段、一级转轮除湿段、回风混合段、前风机段、中表冷段、二级转轮除湿段、后表冷段、加热段、后风机段、送风段组成。机组的再生端功能段主要由二级再生加热段、一级再生加热段、再生风机段组成。根据项目冷热源参数,其空气处理过程为室外新风状态点A(t=34.7℃,d=20.4g/Kg)经前表冷段处理至机器露点B(t=12℃,RH=95%),再由一级转轮除湿段,将新风的处理至含湿量lg/Kg,空气温升至41.4℃,即状态点C,与室内回风状态点H(t=23℃,d=0.078g/Kg)混合至状态点D,计算可知D点温度为26.5℃,含湿量0.26g/Kg。经中表冷段等湿降温处理E点(t=12℃,d=0.26g/Kg)。再由二级转轮除湿段处理至露点温度-55℃,经过后表冷及后加热段进行温度处理到状态点G(t=20.1℃,d=0.011g/Kg)后送入室内。空气处理i-d过程图如图2。

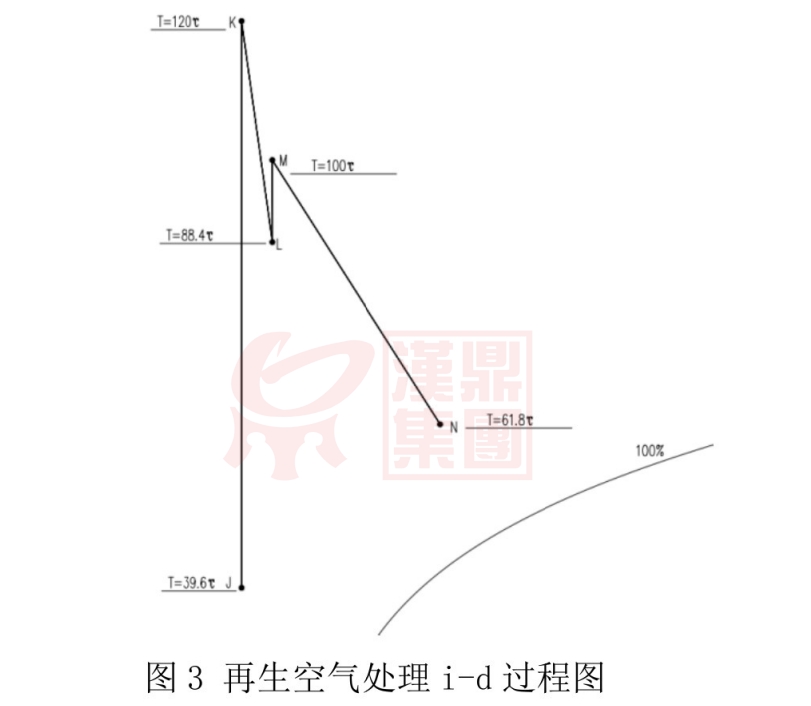

转轮除湿机组的再生处理过程:由中表冷段等湿降温处理E点一部分空气经二级转轮的冷吹区到状态点J(t=39.6℃,d=0.028g/Kg),再经过二级再热盘管段,将温度等湿升高至120℃,即状态点K(t=120℃,d=0.028g/Kg)。K点经过二级转轮的再生区,带走转轮的水分,到达状态点L(t=88.4℃,d=1.77g/Kg),经一级再热盘管,温升至100℃至M点((t=100℃,d=1.77g/Kg),经一级转轮的再生区,N点温度降低,含湿量增加,从而带走转轮的水分。空气处理i-d过程图如图3。

6.除湿机组的设备选型

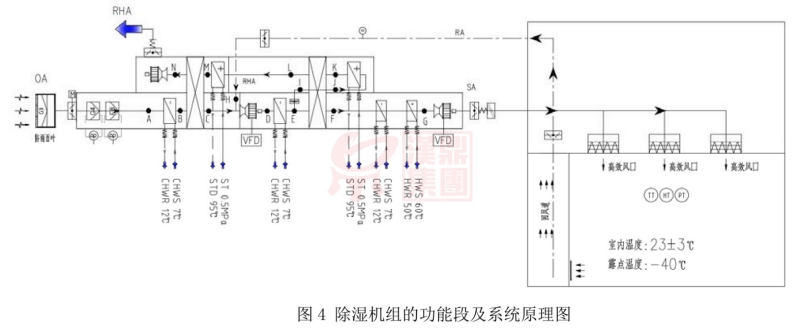

根据上述风量计及空气处理的各状态点参数,注液间除湿机组备选型参数如下:根据房间冷负荷及选型风量,可以计算出送风温差为2.9℃,即房间的送风温度为20.1℃。通过选型,二级转轮厚度选择200mm后,转轮转速为7RPH,通过转轮的面风速2.4m/s。处理区、冷吹区、再生区的角度分别为270°,45°,45°再生温度120℃。一级转轮厚度选择200mm,转轮转速17.5RPH,处理区与再生区的角度均为180°,通过处理区的面风速为3.5m/s,通过再生区的面风速为2.7m/s。一级转轮处理后的出风温度为41.4℃,露点温度-15.1℃,含湿量1.01g/Kg。机组各状态点参数表1除湿机组的功能段及系统原理图见图4。

由于该项目中注液间发热量并不大,因此通过选型计算,二级转轮出风后的温度不需要进行再冷,而是需要进行再热到20.1℃再送入房间内。通过状态点参数,可计算出机组的前表冷耗冷量33.6KW,中表冷耗冷量为47.4KW,后加热段再热量为21.6KW。

7.转轮除湿机组优化分析

通过机组的耗冷量及再热量,可以计算出注液间的消耗的冷指标为1157W/㎡,消耗的热指标为308.6W/㎡。与其他常规的洁净厂房相比,能耗高出很多。因此在锂电池厂房空调系统设计中,需要着重考虑节能降耗的问题。在设计阶段,可以通过以下几方面进行考虑。

1)设置中温水对新风进行预冷,按设定中温水供回水温度13℃/18℃计算,新风预冷后的出风温度为18℃,相对湿度95%,焓值50.16KJ/Kg,新风预冷盘管冷量为23.2KW,按上述除湿机组的选型,冷冻水出水温度每升高1℃,COP提高2%〜4%,增加中温水对新风预冷,优化后系统可节能3.07%〜5.54%。

2)通过增加转轮厚度以及降低通过转轮的面风速,可以使转轮的除湿效率提高,在相同的条件下,可以降低再生热源的温度。通过厂家选型软件计算,当转轮的面风速降低到2m/s,在厚度不变的条件下,再生温度采用90℃,便可以达到出风露点温度-55.4℃。同样面风速不变,转轮厚度增加至300mm,再生温度采用90℃,便可以达到出风露点温度-60℃。但相应的转轮的初投资会相应增加。空调尺寸以及需要的机房面积也会增加。在设计阶段,可以综合考虑进行选择。

3)通过增加再生区的面积,可以提高转轮除湿效率,同样可以降低再生热源。如一级转轮,由于所需要处理的风量不大,可以将转轮的再生区设为180°,再生温度降低,热源可以利用低温热。提高系统的节能。

8.结语

锂电池项目由于对空气中的水分有严格的控制,而房间的产湿量对除湿机组的送风量有决定性的作用,因此在房间湿负荷应尽可能的精确。另外除湿机组的能耗相对高,且转轮的除湿效率影响因素很多,且厂家能够公开提供的资料也十分有效,即使在有选型软件的帮助下,设计对转轮核心的内容也无法得知,如转轮采用硅胶或者分子筛,其除湿效率差别较大。设计人员在设计阶段,也需要尽可能的与厂家配合选出合理经济的除湿方案。

- 上一篇:锂电池某正极材料厂房的除湿空调系统设计

- 下一篇:三层动力锂离子电池厂房布局案例分享