在“碳达峰”和“碳中和”的目标指引下,我国新能源产业发展迅猛。受终端市场电动化快速发展的影响,动力锂离子电池作为电动汽车重要的部件进入新一轮扩产竞备赛。2020~2025 年,全球动力电池企业产能扩张规划已超过 1 000 GW·h。随着产能不断扩大,新建工厂日益增加。新建工厂大多以单层或局部两层的方式布局,所以工厂占地面积大,且土地利用率较低。这就导致在土地成本高的地区选择合适建设地块的难度大且成本经济性差。在用地条件有限的情况下,如果想兼顾经济性和合理性,可将车间设计成多层的布局方式,实现锂离子电池全工艺流程的生产线布局。

笔者以珠江三角洲某项目为案例进行分析论证。珠三角地区的土地资源紧张,地价昂贵,所以本次建设所取得的地块较小。为了满足整块土地的规划需要,仅能将锂离子电池生产车间设计成长度300 m 左右,宽度不超过 100 m,产能为 4 GW·h/a。该锂离子电池生产厂房的功能包括从原材料到电池模组的全部生产功能,但不考虑模组的临时存放。经综合考虑生产工艺、工艺设备、工程建设等各方面因素,本案例的厂房按三层布局进行规划设计,以实现年产 4 GW·h 软包锂离子电池的生产线布局。

1.生产工艺因素分析

目前市面上主流的锂离子电池主要有软包、方型和圆柱三种类型。由于产品规格不同,技术路线有一定差别,但是主要的生产工艺流程大致相同。因此,主要工艺流程如下:投料→匀浆→涂布→烘烤→辊压→模切→叠片或绕卷→装配→烘烤→注液→封口→化成→分容→检测→入库或模组装配。

锂离子电池生产的工序繁多,且流程复杂,所以车间布局需要考虑到各个生产工序的衔接和配合。每个工序都有其特定的设备和操作规程,因此车间布局需要合理规划各个生产工序的位置和顺序,以确保生产流程的顺畅和高效。由于锂离子电池生产属于大批量生产,工序间的半成品转运量大。一般采用自动输送方式进行工序间转运,但采用多层布局的时候可以使用自动提升装置来完成各个楼层间的物料运转。

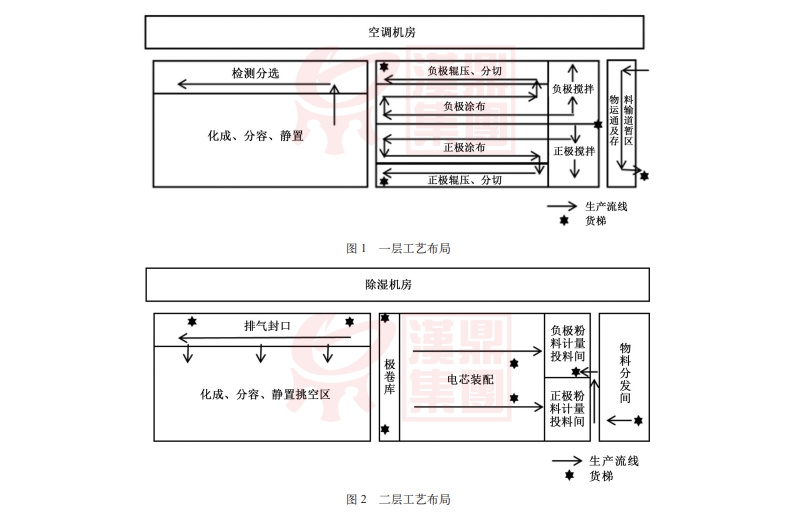

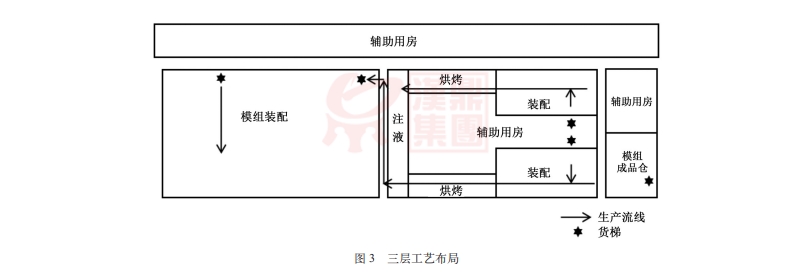

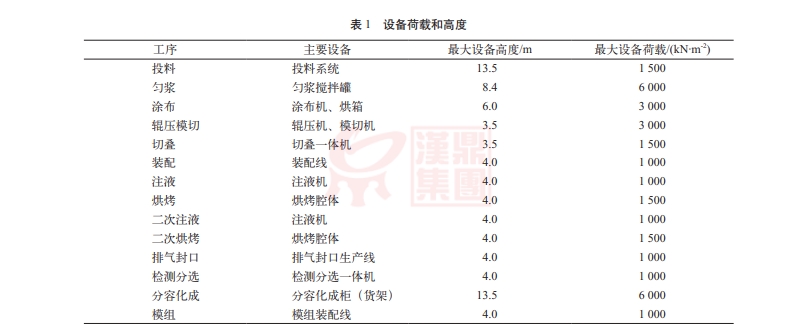

本案例的车间工艺流线总体呈“Z”型布局。将投料工序设置在二层,位于匀浆工序上方,利用重力完成投料工作。在一层完成匀浆、涂布、辊压和模切工作。将模切后的极卷通过升降机运送到二层分切和叠片工序,再通过升降机到三层装配、烘烤、注液工序,接着通过升降机到二层排气封口工序,然后通过升降机到一层化成、分容、检测工序。合格的电芯被运送到三层模组装配工序,之后被送至其他车间,完成 Pack 装配工作或库房存储。整个工艺流程布局较顺畅,而且工序间的物流运转路径短,无重复的运输路线。本案例厂房各层布局如图1~图3 所示。

2.工艺设备因素分析

在锂离子电池车间的布局中,除了工艺因素之外,各工序所采用的设备也是一个极其重要的考虑因素。这些设备需要与工艺布局紧密结合起来,以实现物流顺畅、经济合理。设备的荷载、高度对厂房内的工艺布局影响最大。

对多层厂房来说,为了减少楼面荷载,节约建设投资,尽量将荷载大的设备布局在一层,在其他楼层布局荷载较小的设备。从设备高度的角度来说,尽量将高度一致或者两层设备总高度一致的设备布局在同层,避免出现同楼层有不同标高的情况。在本案例中,各工序的设备荷载和高度见表 1。

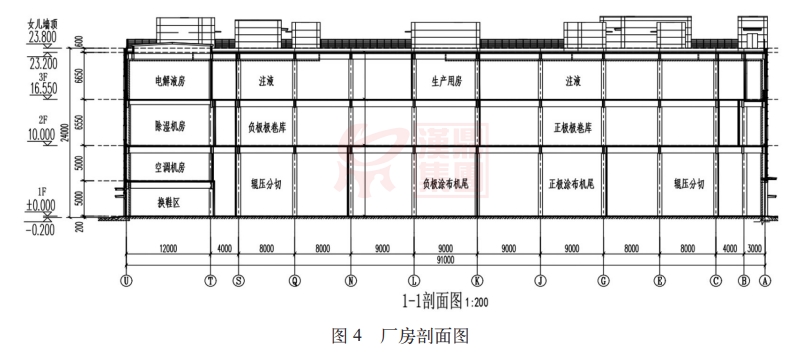

辊压机、模切机、匀浆搅拌罐和分容化成柜的单位面积荷载较大,如匀浆搅拌罐的最大荷载达到了 6 000 kN/m2。从降低建设成本的角度考虑,将它们布局在一层,同时也与其前后关联的工序布局在一层,如检测分选工序。将设备荷载较小的分切、叠片、装配及注液等工序布局在二三层。从设备高度的角度来看,将较高的匀浆、涂布设备布局在同层比较合理,而且工序上也是连贯的。由于投料系统比较高,但是考虑到布局在匀浆的上层,设计为立体投料的方式。考虑到分容化成设备高达 13.5 m,采用立体货架的方式,也布局在一层,并把二层挑空。二三层的其他设备高度都在 3.5~4 m 范围内,便于整层的层高控制。

3.工程建设因素分析

厂房工艺和设备布局确定后就需要从工程建设的角度去分析其可实施性和经济性。本案例中,由于确定厂房为三层,根据锂电池生产的特点,工程建设相关的大部分基础参数基本就确定了,如厂房结构形式、火灾危险性等基础参数。为了提高经济性,在厂房布局的时候需要对一些关键的影响因素进行分析,如厂房总高控制、防火分区的划分及疏散距离的控制、公用配套用房的布局等因素。

3.1 厂房总高控制

工业厂房根据其高度,可分为单层、多层和高层。用地条件充裕或设备荷载较大的时候一般采用单层厂房。设备荷载较小且用地紧张的情况下多采用多层厂房。在用地条件极端紧张的情况下才会采用高层厂房。因为不但需考虑垂直交通和空间利用等问题,还需采用更严格的消防措施,所以与单层和多层厂房相比,高层厂房的建造成本大幅提高。对于工程项目而言,厂房高度主要根据生产工艺、用地情况及设备高度确定,在满足使用的情况下尽量节约成本。一般尽量采用单层或多层厂房。

本案例中,厂房按三层布局。为了降低建设成本,厂房按多层建筑的限高 24 m 进行控制。每层的层高按照所布局设备的高度与设备管线进行净高控制,同时通过增加型材厚度尽量将二三层的结构梁的高度最小化,提高可利用的净空间。在一层布局的涂布烘烤设备高约 6 m。同时,该设备还有大量管径较大的废气回收风管需要引出室外。由于这部分管道净高约 2.5 m,考虑梁高和安装检修空间,将一层高度设置为 10 m。由于二三层的各区域设备最高 4 m,吊顶最高 4.5 m。再考虑到吊顶上方的管线所占高度约 1 m,设置层高为 6.55 m。

综合考虑后,将屋顶设计为平屋顶。对于女儿墙超高部分,用栏杆替代。屋面辅房占屋面的面积比小于 1/4,不计层高。最终控制本厂房总建筑高度为23.8 m,小于 24 m,属于多层厂房范畴。图 4 是厂房剖面图。

3.2 防火分区划分及疏散距离控制

根据生产类别、工艺流程和使用功能等因素,需要将厂房划分为不同的防火分区。不同的防火分区须用具有一定耐火时间的防火墙进行分隔。设备和物流穿越防火墙时必须做好防火措施或设置防火门进行分隔。每个防火分区都应该具备独立的疏散通道、楼梯和出口,以确保在火灾发生时人员能够迅速撤离到安全区域。防火分区的划分除了从建筑物本身的特点出发外,还要考虑厂房内设备的布局、物流的运转等因素,尽量减少生产物流穿越防火墙的数量,也能减少建设成本。

疏散距离控制也是丙类厂房消防疏散的关键因素之一。根据建筑防火规范要求,单层丙类厂房内任意一点到最近的安全出口的距离不应大于 80 m,而对于多层则为 60 m。这意味着在布局设计时需要充分考虑疏散距离,确保人员能够迅速、安全地撤离到安全区域。

本案例中,厂房占地尺寸为 300 m × 90 m,所以单层厂房的面积达 27 km2。为了避免设备穿越防火分区,且保证生产线布局的连续性,考虑在满足规范要求的情况下将每个防火分区尽量达到规范允许面积的上限。根据标准 GB 50016—2014《建筑设计防火规范》的要求,对于一级耐火等级的丙类多层厂房,在设置喷淋的情况下单个防火分区面积最大为 12 km2。

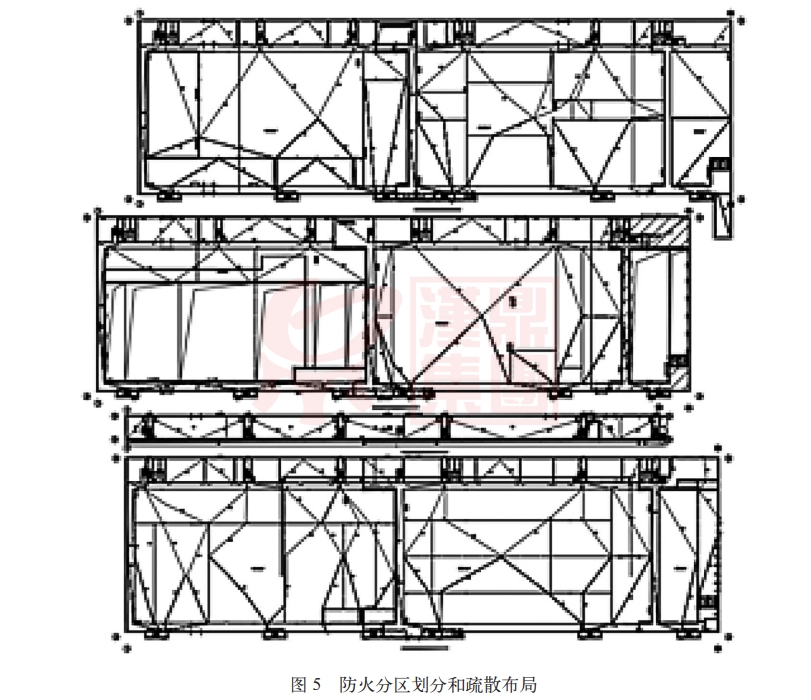

本案例中厂房的单层面积远超丙类多层厂房防火分区面积的上限,所以经仔细分析布局的特点,将整个车间划分为 10 个防火分区:每层各 3 个,夹层 1 个。每个防火分区的面积在不隔断生产工序的情况下尽量接近规范允许的上限。

3.3 公用配套用房布局

动力锂离子电池生产所需要的公用配套设施设备非常多,且配套设施所占的面积也非常大,所以在布局厂房之时要使公用配套设施的布局合理,以降低建设成本,节省厂房空间,减少运行成本。主要公用配套用房包括电站、除湿机房、空调机房、真空泵房、设备维修间等。各类能源类的公用配套用房的布局原则是靠近车间负荷中心的位置进行布局,减少能源管线的出线长度和线路损耗。特别是,暖通性质的除湿机房和空调机房布局的位置直接影响车间内的风管长度,从而影响空间的使用。越靠近负荷中心布局越有利于整个厂房的布局。

为了满足规范要求的疏散距离,本案例中厂房长向两侧各设置了 6 个疏散楼梯,确保厂房任何位置至疏散楼梯的疏散距离小于规范要求的上限。其中,南侧的疏散楼梯为外挂楼梯,而北侧的疏散楼梯与辅房结合布局。本案例的防火分区划分和疏散布局见图 5。

4.总结

本案例中受用地条件影响,在厂房布局规划之初就确定按三层考虑。在综合考虑影响厂房布局的生产工艺、工艺设备、工程建设因素下,成功地实现了锂离子电池生产厂房生产线的三层布局。这也是动力锂离子生产厂房中少有的实现了三层工艺布局的案例。工程项目的制约因素很多,体现到厂房布局上同样如此,在实际过程中除文中所述因素外还需从多角度考虑、论证,以降低运行成本,减少项目实施及运营过程中可能出现的风险。

- 上一篇:锂电池厂房净化车间空调系统设计

- 下一篇:全固态电池项目废水系统设计方案