随着新能源汽车的快速发展以及锂电池在各行各业中的广泛应用,锂电池行业也在迅速崛起。锂离子电池生产工艺对生产车间的环境控制要求较高,这其中最重要的是相对湿度和洁净度控制。大部分工艺生产需要在相对湿度为 1%以下的干燥房内进行,一旦温湿度超出要求的设计范围,就会影响到锂离子电池的成品质量。低湿干燥房空调设计就成为必不可少的环节之一。本文将结合项目分析低湿工况下空调系统设计要点以及需要关注的问题。

1、锂电池厂房空调系统的具体要求

本项目为安徽省某 50GWh 锂电池产业基地项目,年产能 5GWh。总建筑面积为 16.2 万㎡ ,电芯制造工艺流程的生产工序包括正负极混料、投料、涂布、辊压、模切、卷绕或叠片、封装、干燥、注液、化成、分容、Pack 等。

1.1 室内外设计计算参数

1.1.1 空调室外设计计算参数

夏季干球温度为 35.5℃、湿球温度为 28℃、相对湿度为 68%;冬季干球温度为-4.6℃,相对湿度为 76%。

1.1.2 空调室内设计计算参数

烘烤区夏/冬季:干球温度(23±3)℃,露点温度(DP)-50℃,洁净等级万级。

1.2 空调负荷及送风量计算

烘烤区空调面积为 867㎡,层高 4.8m,空调区体积V=4161m³,经分析,室内人员、物料等湿负荷 Wr=720g/kg,夏季围护结构、人员、灯光、工艺设备总冷负荷 Qn=167.8kW。经计算,房间维持正压所需新风量 GW=13017m³/h。维持室内洁净所需的循环风量 GX=49939m³/h。消除室内热负荷需要的风量 Gn=57370m³/h。

消除室内湿负荷需要的风量 Gs=Wr(/ dn-do)/ρ =20000m³/h。房间设计总送风量为 GW、Gn、Gx 三者中取最大值。综上,房间总送风量为 57370m³/h。

2、锂电池洁净厂房除湿空调系统的设计

根据以上对本工程具体工况的分析,在-50℃低露点区室内含湿量为 0.04g/kg,普通空调难以实现。可采用双转轮除湿机设备,下面具体论述空调设计的方案及具体处理过程。

2.1 空调方案及形式

烘烤生产区工艺要求的湿度远低于普通空调系统,空调机组采用双转轮除湿多级除湿方式可满足房间低湿的需求。本项目采用“双转轮除湿机+末端高效送风口”的空调方案。

2.2 双转轮除湿机功能段

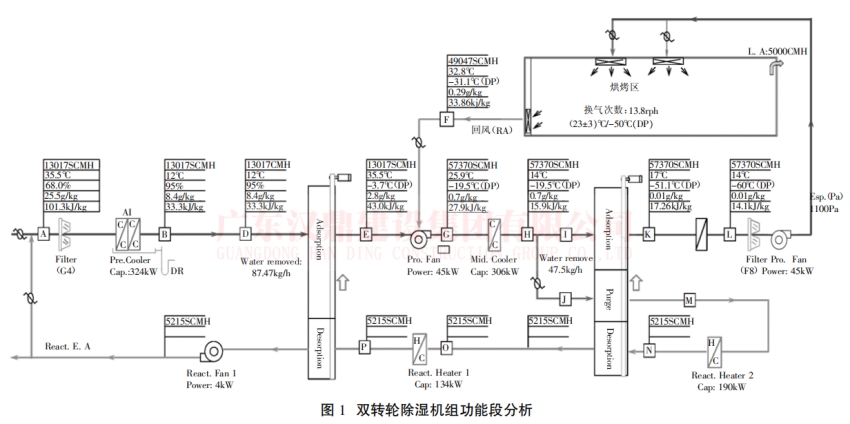

双转轮除湿机组根据工艺要求主要功能段包括初效过滤段、新风除湿段、一级转轮除湿段、回风混风段、中效过滤段、混合中表冷段、回风机段、二级转轮除湿段,送风风机段、后表冷段、后加热段,如图 1 所示。

2.3 双转轮除湿机冬夏季处理过程

烘烤区室内露点温度为-50℃,含湿量为 0.04g/kg,送入室内的合理空气露点温度取-60℃,含湿量为0.01g/kg。双转轮除湿机组夏季处理过程:室外空气经初效空气过滤器 G4 将浮尘杂质过滤后进入除湿空调机组。

室外新风 A(温度为 35.5℃、含湿量为 25.5g/kg),经 10/16℃中温水新风除湿盘管预处理至 A1(温度为 16℃、相对湿度为 90%),此时 A1 点含湿量降为 10.4g/kg;新风再经 6/12℃低温深冷除湿盘管处理至 B 点 (温度为12℃、相对湿度为 95%),进一步消除新风湿负荷,此时B 点含湿量为 8.4g/kg;该状态点下的新风再经冷冻水处理已无法进一步降低新风含湿量,这时就需要通过一级转轮去除新风的湿负荷;新风 D 经一级转轮除湿段后处理至 E,此时空气含湿量降低至 2.8g/kg。新风经过转轮除湿的过程中会带来一部分温升,此时 E 状态点温度升至 35.5℃;低湿高温的新风 E 与室内回风 F经一次回风混合后变为 G(温度为 25.9℃、含湿量为0.7g/kg);此时 G 状态点的空气含湿量还未达到室内湿度的需求,需再次经过转轮段进一步除湿。此时 G 状态点的空气温度较高,先经过中效过滤器 F8 过滤,之后再次经过 6/12℃混风中表冷盘管将空气温度降低至 H状态点(温度为 14℃),H 点经二级转轮除湿段处理后空气含湿量由 0.7g/kg 降低至室内所需的 K 状态点(含湿量为 0.01g/kg);经二级转轮除湿后的空气 K 温度升至 17℃,温度较高需再次降温,K 点经 10/16℃的后表冷中温水盘管将空气处理至 L 状态点(温度为 14℃)。L送风状态点温度为 14℃,露点温度为-60℃,送入室内即可满足室内工艺温湿度的需求。

双转轮除湿机组冬季处理过程:室外-4.6℃新风进入机组后经初效过滤器,再经预热段加热至 5℃。由于冬季室外新风含湿量较低,一级转轮段不开启,新风直接与室内回风 RA 混合。混风 MA 经中效过滤器后进入二级转轮除湿段除湿,MA 经二级转轮段温度升高,含湿量降低。若此时满足室内温湿度需求,可直接送入室内;若温度低于室内温度可开启后加热段,将送风温度加热至 23℃再送入室内。

2.4 双转轮除湿机再生过程

转轮除湿机的核心就是转轮,而转轮分为除湿区和再生区。需处理的湿空气由风机送入转轮除湿区,空气中的水分被转轮内的吸附剂吸附,得到干燥空气;同时再生空气经加热后通过转轮再生区,将吸附剂内的水分带走,恢复转轮的吸湿能力。

转轮再生所需空气温度较高,一般需要加热到120℃,热源主要采用电加热、蒸汽或导热油,本项目采用电加热的方式。二级转轮需要处理的露点温度较低,通过低露点空气再生才能达到要求湿度,因此二级转轮的再生风是从一级转轮处理后的空气中抽取的,再生风经转轮后再由电热盘管加热至 120℃。120℃的再生风经二级转轮再生区后,温度降低湿度提高,需再次经电加热盘管加热至 120℃,最后经一级转轮再生区,将转轮内的水分带走,排至室外。转轮缓慢旋转,整个过程为反复除湿与再生的周期性过程,确保了连续的除湿效果。

2.5 气流组织形式

万级洁净室采用垂直单向流,气流组织为上送风,侧下回风,送风口采用高效过滤送风口,室内设置回风柱。送入的空气经吊顶上的高效过滤器进入室内,带走室内尘粒及热量、水分。回风经回风柱下侧的回风口进入回风管,接入除湿空调箱内。高效过滤送风口自带风量调节阀,可以根据室内温湿度、压力调节送风量。

2.6 空调冷热源控制

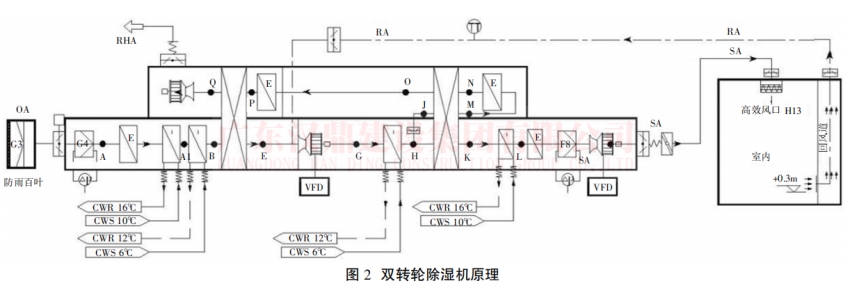

本项目厂区设有独立动力站,集中供冷,供热采用电加热的形式,如图 2 所示。

二级转轮除湿机组采用 PLC 控制,主要对新回风进行各种处理以满足生产区内干燥度和压力的要求。

夏季新风采用冷冻盘管冷却。新风经中温预冷盘管进行预冷却,根据盘管出风温度控制电动二通阀的开度,保证出风温度在 16℃。新风再经低温深冷盘管冷却,根据盘管出风露点温度控制电动二通阀的开度,保证出风露点在 12℃。

新风经过一级转轮进行一次除湿,将新风的绝对含湿量减少为 2.40g/kg,采用电加热再生,根据再生后的温度,调节电加热输入量,确保再生空气的高温带湿能力。

新风经过一级转轮除湿后,与房间的空气混合,再次降温,去除房间部分显热负荷,PLC 根据冷却后的温度,调节冷冻水电动二通阀开度使其温度在设定值 12℃。

经过冷却后的混风再进入二级转轮吸湿,保证送风露点-60℃,二级转轮的再生风由二次冷却的旁通风经过转轮干燥后,再经电加热再生,根据 N 点、Q 点再生后的温度,回风露点温度高于设定值,系统自动调节电加热输入量,确保再生空气的高温带湿能力,回风露点温度达到设定值后电加热设备开始卸载,再生温度降低。同时二级转轮的干燥风再次加热后去除一级转轮的湿气,进行如此循环。

空调运行时对车间内的送回风量及新风量的控制,通过室内温度传感器和压力传感器实时反映室内温湿度以及压力变化,及时调整电动阀的开度,保证冷热盘管出风温度和通过转轮的含湿量达到车间内的温湿度、压差设定值,满足锂电池的生产环境需求。

3、室内环境控制要点

锂电池生产过程中对锂电池材料影响最大的是环境湿度和浮沉颗粒。一旦生产环境中空气含湿量过高,空气中的水分就会进入原材料,影响到电池内部的活性物质,严重的会引起锂电池鼓包甚至爆炸。因此,空调机组必须带有除湿段,除湿空调机组是降低环境露点的关键设备。环境中的浮沉则会引起锂电池的短路,进而影响到锂电池的稳定性和整体性能。因此,在空调选型配置时,需考虑送、回风系统配置初、中、高效过滤器,使室内环境空气不断循环过滤,来保证空气悬浮粒子受控到一定浓度。

4、结语

锂电池厂房空调与一般工业建筑空调不同,有其自身工艺特点。在进行低湿干燥区空调设计时,需注意以下 3 点。

(1)应充分考虑房间各工艺设备发热量对空调负荷的影响。

(2)应根据工艺房间洁净度等级,合理控制通风量,保证房间的压力和空气质量。

(3)选择合理的送风露点温度,并在采购设备时选择稳定性好、除湿量大、使用寿命更长的机组,以确保设备能满足生产工艺的需求。

- 上一篇:半导体洁净厂房新风空调系统节能设计

- 下一篇:集成电路洁净室高精度温控解决方案