近年来,随着我国对集成电路产业发展的重视,以及集成电路制造工艺的精密度越来越高,对研发制造环境的要求也越来越高,一些涂胶显影、光刻、套刻工艺对温控的要求达到士0.5℃,甚至更高。为适应新的要求,某重点实验室提出建设6个温控要求为(22士0.02)℃的实验室。接到任务后,笔者以科技创新为立足点,以自主技术为出发点,整合上下游技术力量,完成了此项任务,实现了预期目标,以下就设计原理、逻辑,现场实测等方面作详细阐述和说明。

1、整体控制思路

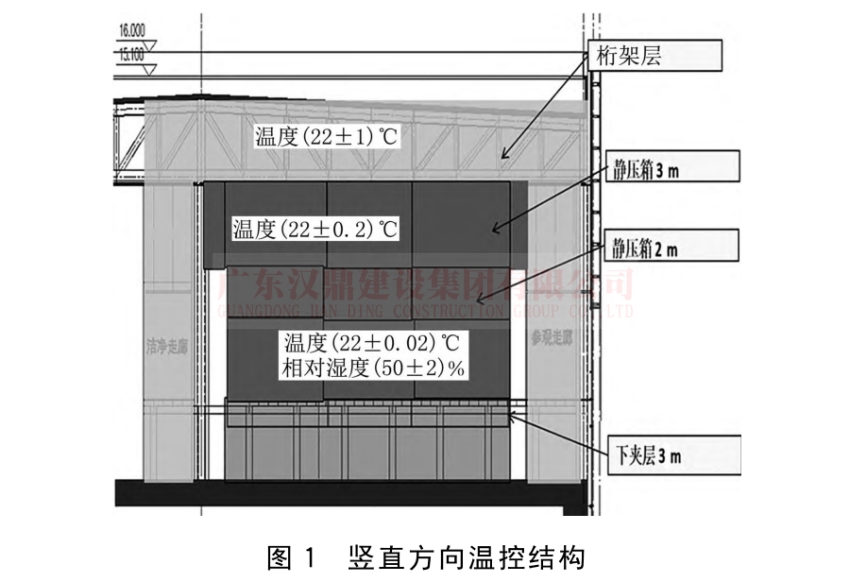

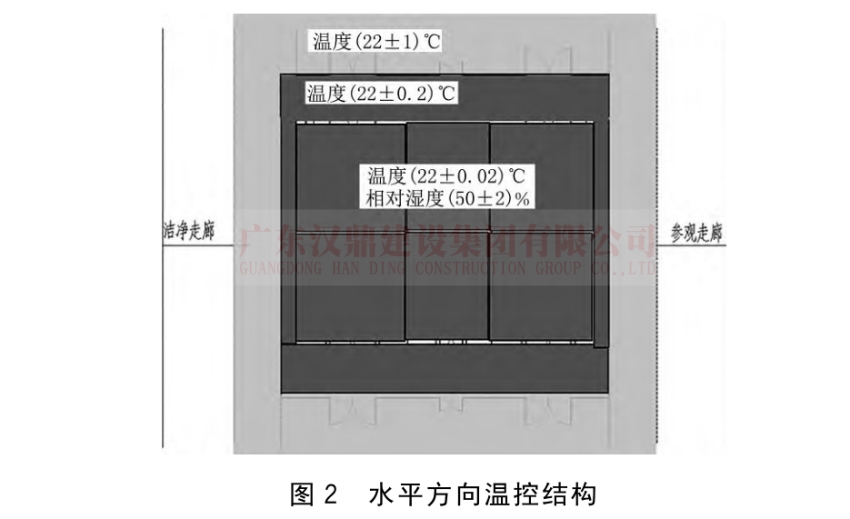

精密温控区温度控制精度为士0.02℃。设计时在水平和竖直方向上设置了3层温控结构,在精密温控区域周边(竖直及水平方向上)设有士0.2℃和士1.0℃两级缓冲区域,从围护结构上,隔断了周边环境温度波动对该区域的影响,有利于精密温控系统的稳定。需要说明的是,在竖直方向上,在工艺核心区(士0.02℃区域)上空做双层吊顶以形成静压箱,静压箱内温度精度控制到士0.2℃,静压箱外与建筑屋面形成的腔体温度精度控制到士1℃,如图1所示。在水平方向上,外走廊温度控制精度为士1℃,内走廊温度控制精度为士0.2℃,核心区温度控制精度为士0.02℃,相邻核心区采用2个夹道腔体物理隔离,不采取主动温度控制措施,如图2所示。

2、空调方案

为实现温度控制精度为士0.02℃,空调系统采用以下形式:

中温水精密调温系统,3套,型号为1-2-MHU-AH-006的新风机组,1套型号为1-R-CAU-AH-003的桁架层空调系统,1套型号为1-R-CAU-AH-004的空气层空调系统,1套,型号为1-2-CAU-AH-001~006的核心控制区实验室的空调系统,6套。核心控制区实验室送风管道两级加热,6组。

2.1 中温水精密调温系统

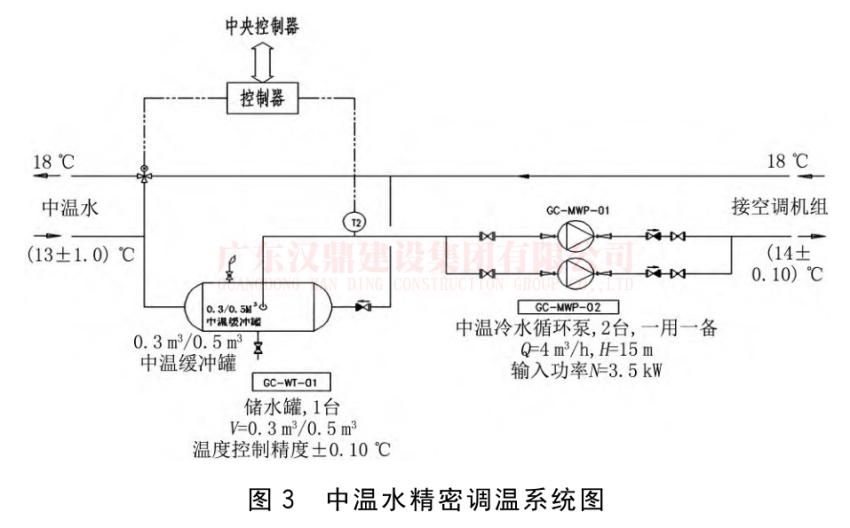

根据多年温度精度控制项目经验,温度精度能否控制稳定,最主要因素取决于冷水供水温度是否稳定。在以往案例中,设置闭式水系统缓冲罐,增加系统水容量是常用的控制供水温度稳定的必要手段。因该项目最高温度精度控制需要士0.02℃,故在设置缓冲罐的被动措施基础上,在缓冲罐前,又加设了主动控制措施,如图3所示。需要说明的是,通过调整缓冲罐前三通阀开度,分配进入缓冲罐的供水流量,可以控制缓冲罐供水温度精度在士0.1℃,缓冲罐后设置中温冷水管道泵,管道泵至空调机组盘管前设置三通冷水阀组,以控制空调器冷水盘管后温度,管道泵定频运行。

2.2新风系统

该项目高精度区域温度精度控制区采用1套集中新风系统,高频运行。新风机组控制洁净室内正压及相对湿度。新风机组空气处理流程为:新风经粗、中效过滤器过滤,然后再经一级热水加热段、一级表冷段、电极加湿段、二级热水加热段、电加热段、风机段、高效过滤段处理后送入各循环机组。

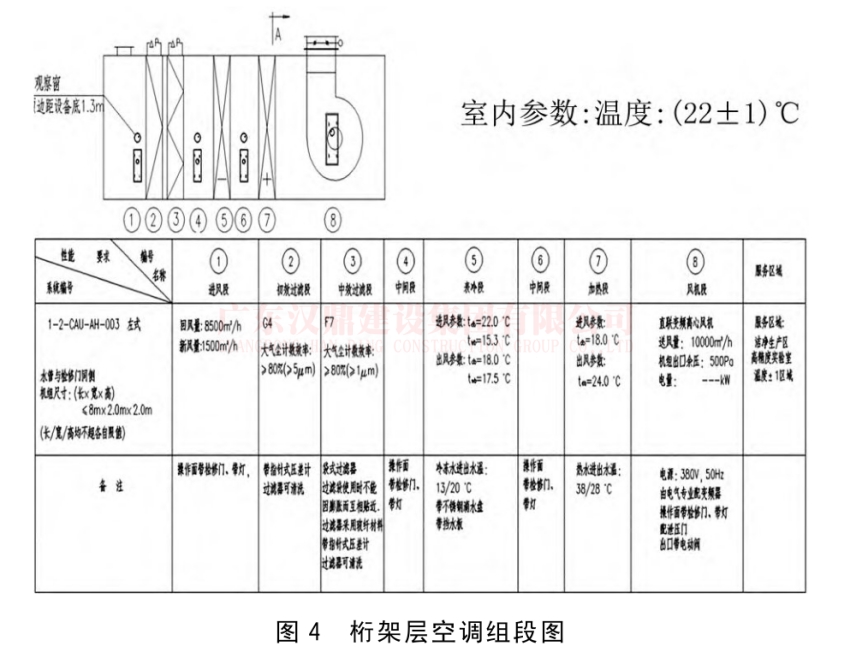

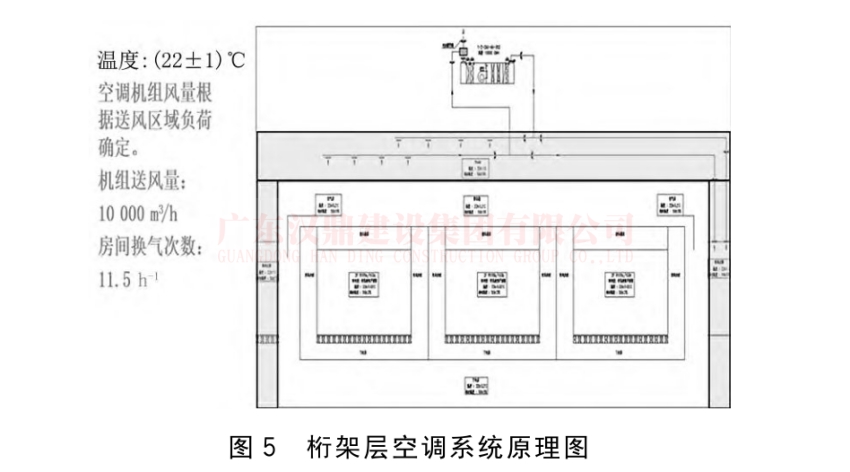

2.3架层空调系统

该项目士1℃温度精度控制区域采用1台循环机组,循环机组空气处理流程为:回风经粗、中效过滤器过滤,再经风机段、表冷段、热水加热段、电加热段处理后送入需要士1℃温度精度控制区域。气流组织方式为:方形散流器上送风,单层百叶上回风。如图4、5所示。

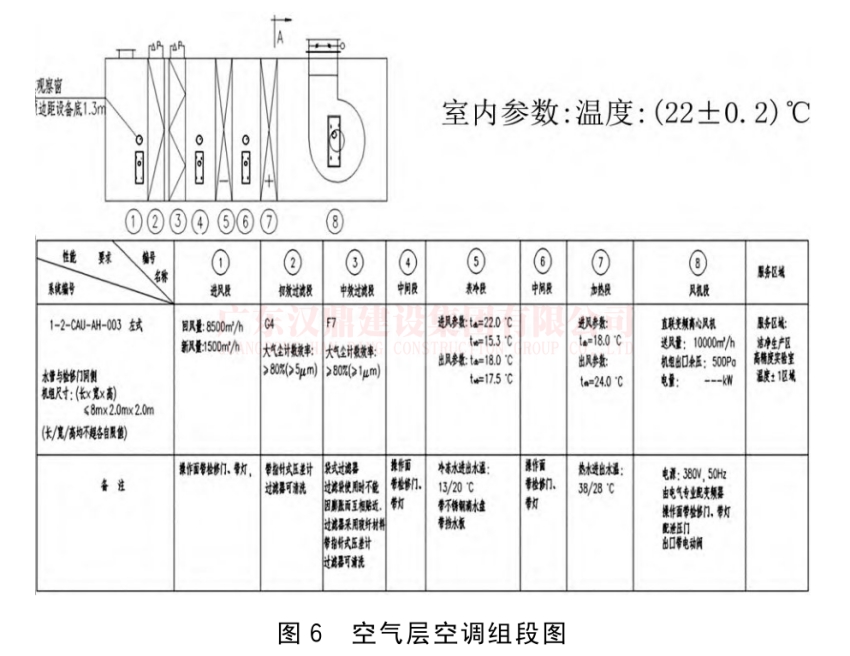

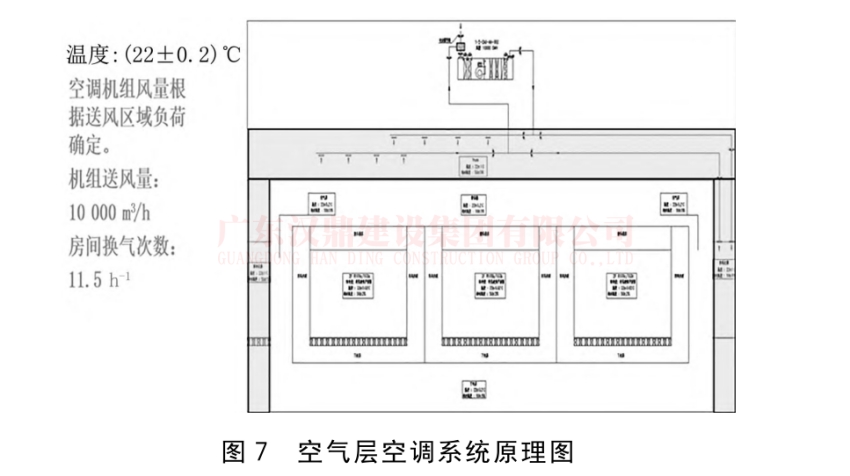

2.4 空气层空调系统

该项目士0.2℃温度精度控制区域采用1台循环机组。循环机组空气处理流程为:经集中新风机组处理的新风与室内回风混合,再经G4粗效过滤段、F7中效过滤段、风机段、表冷段、加热段、H13高效过滤段处理后送入需要士0.2℃温度精度控制区域。气流组织方式为:高效送风口上送风,单层百叶侧下回风。如图6、7所示。

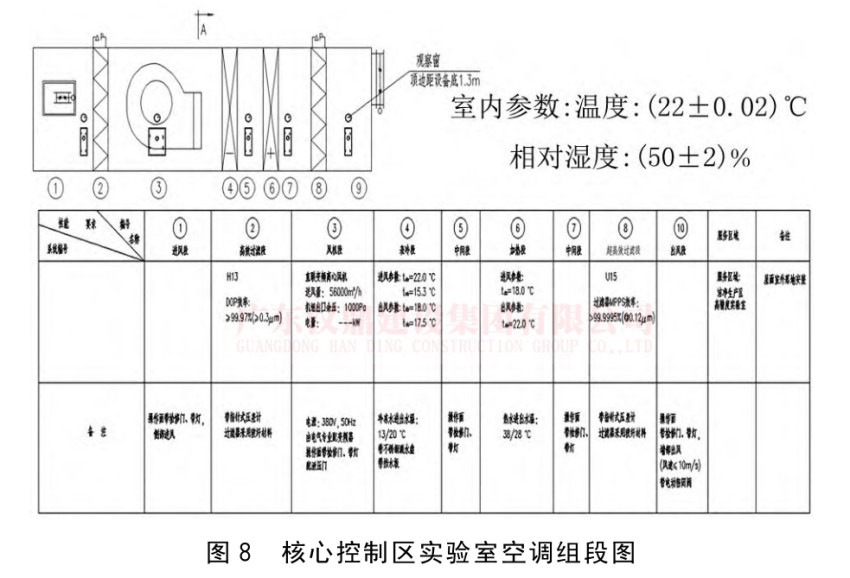

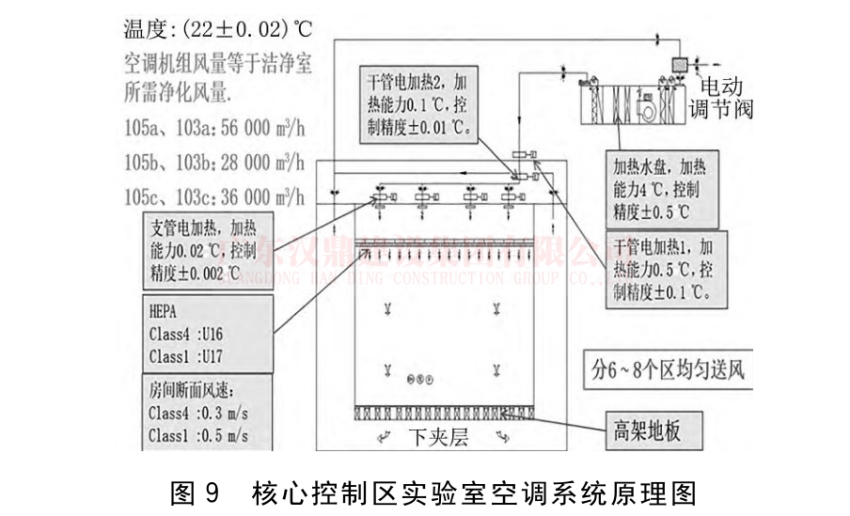

2.5核心控制区实验室的空调系统

该项目士0.02℃温度精度控制区域采用6台循环机组。循环机组空气处理流程为:经集中新风机组处理的新风与室内回风混合,再经F9中效过滤段、风机段、表冷段、加热段、H14高效过滤段、一级风管电加热段、二级风管电加热段处理后送入士0.02℃温度精度控制区域。气流组织为:高效送风口上送风(为保证气流均匀度,房间内高效送风口下部3m满铺孔板),架空地板风口下回风。如图8、9 所示。

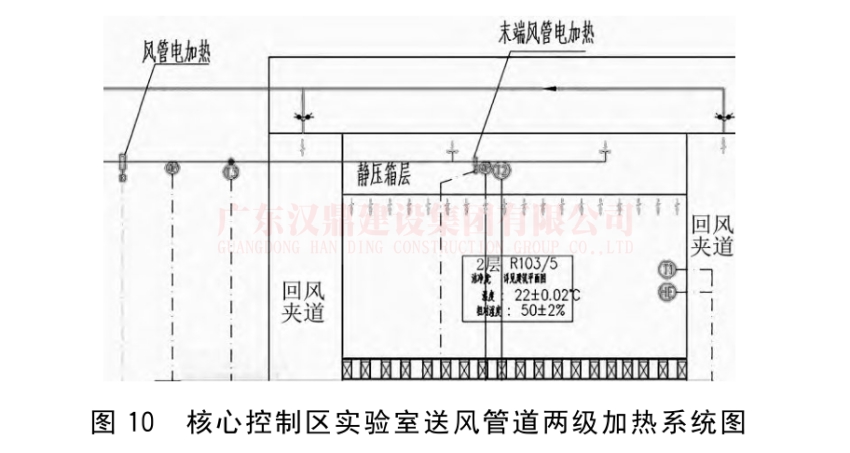

2.6 核心控制区实验室送风管道两级加热

区域内送风管道设置两级电加热,风道电热器采用传统的翅片管式电热器,在送风主管道按设定位置安装。分布式末端电热器采用热电阻丝直接加热,安装在每个送风支管的末端(高效过滤风口前),如图10所示。

3、自控方案及系统原理

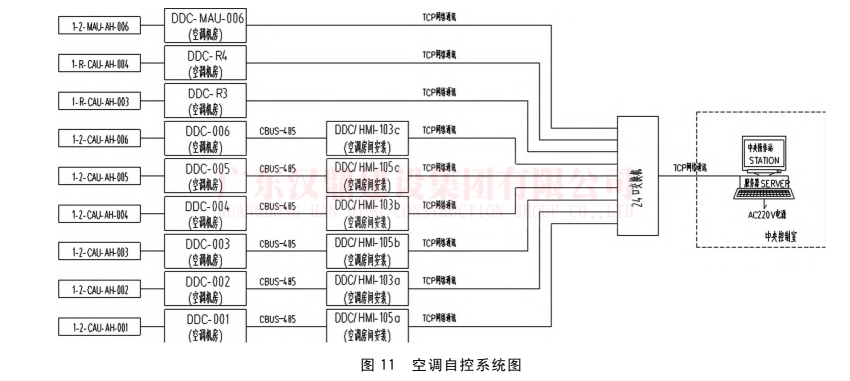

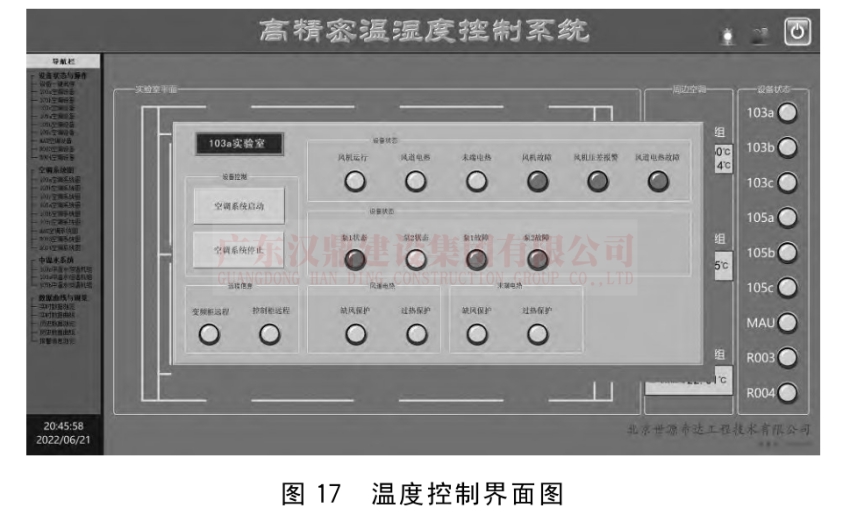

采用集散控制方案:按空调系统设置DDC现场控制器和PLC控制器进行数据采集和控制1,每个系统设置1个HMI(人机界面)进行控制与监控,并在上位机中控故障时,现场控制器能够正常独立运行(需要通过上位机进行数据交换的除外)。

在HMI上可以进行监控、操作,以图形方式显示所监控设备的运行状况,实时显示和记录系统动态参数、运行状态和故障情况。

每个系统都接入该建筑中央监控系统。在操作站可以对其进行集中监控、管理,以图形方式显示所监控系统的运行状况,实时显示和记录系统动态参数、运行状态和故障情况,且故障报警显示优先。

1)上述每个系统,都配备相对独立的自控系统。核心控制区实验室每个系统设置1套含HMI的自控柜。其中直接服务于实验室的6套空调系统分成2个单体控制柜:①实验室附近的控制柜挂墙安装,含HMI,末端的风道电加热及分布式末端电加热在此直接控制,终极控制精度温度为士0.02℃,相对湿度为士2%。

②空调机组附近安装的DDC控制柜,含空调机组内表冷器、电加热的控制,以及恒温水机组、空调机组变频柜的数据采集及远程控制。

③HMI内包含有本系统内各级PID控制参数的传递及协调算法,同时提供给用户一个友好的人机界面。系统调试及维修保养时,提供便利的条件。

2)新风系统、桁架层空调系统、空气层空调系统,为含HMI的一体控制柜。包含本系统各路电动阀、电加热、电加湿的控制,以及恒温水机组、空调机组变频柜的数据采集及远程控制。

3)空调自控系统图,如图11所示。

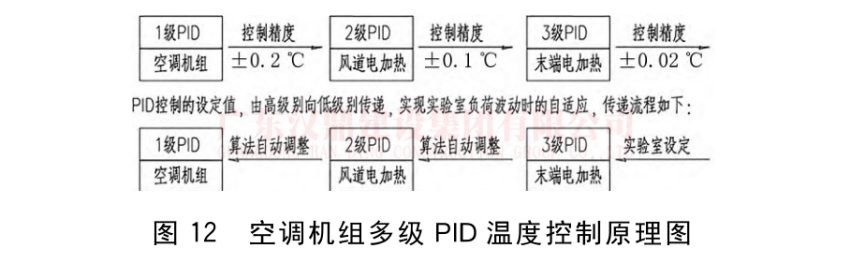

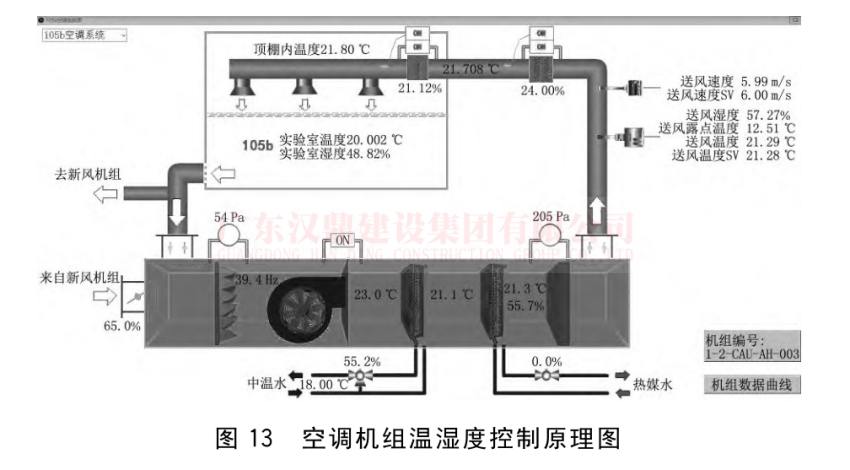

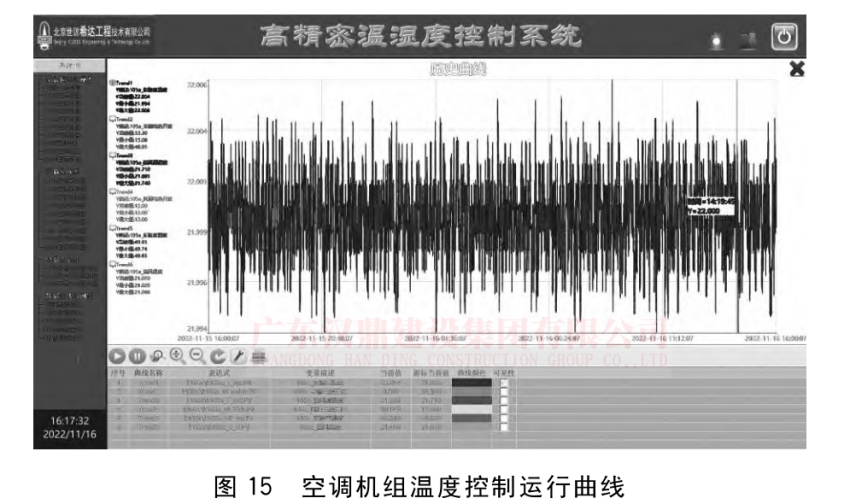

4)空调机组温度控制原理。控制精度为士0.02℃的空调风系统采用三级PID控制,逐级提高控制精度,最终达到实验室温度控制精度要求。各级PID控制通过算法进行协调工作。控制流程如下:

第1级PID控制。空调机组的主要控制内容包括各级水盘管的温度控制。为了使空调机组出风温度达到士0.2℃的控制精度,需对表冷器的中温水进行恒温控制,将动力站提供的(13士1.0)℃的中温水控制在(14士0.1)℃以内(通过中温水精密调温系统完成),空调机组送风管道上安装温度传感器,通过高精度仪表实现对机组的中温水三通阀和热水两通阀的连续调节,从而实现空调机组送风温度稳定。热水盘管及冷水盘管各自进行升温与降温,不同时运行,通过算法协调两级输出,实现无缝切换。

第2级PID控制。由风管电加热及其控制元器件实现,为实现控制精度,本级电加热采用超高精度传感器及其仪表控制输出,输出步长为1/10000,传感器及仪表分辨率为0.001级,调节能力为0.2℃。风道电热器采用传统的翅片管式电热器,在送风主管道上安装。

第3级PID控制。由末端电加热及其控制元器件实现,本级控制精度为士0.02℃,其最大调节能力为0.1℃采用超高精度传感器及其仪表控制输出,输出步长为1/10000,传感器及仪表分辨率为0.001级。末端电热器采用低热惯性加热元件,具有极小的滞后性与敏感性。安装在系统的最末端,实现对微小温度偏差的精准修正调节。多级PID的控制要点:避免各级采用类同设备,因为类同设备拥有相似的热工特性,极易陷入死循环。风道电热器采用普通翅片管式电热元件,末端电热器采用低热惯性电热原件。两级电热器拥有不同的流场环境,拥有相差数倍的反应速度。传感器十仪表十执行器的精度需要逐级提高(至少后级不低于前级),调节响应速度也要逐级提高。这一点尤为重要,否则增加PID的控制层级是无效的空调机组多级PID温度控制原理如图12所示。

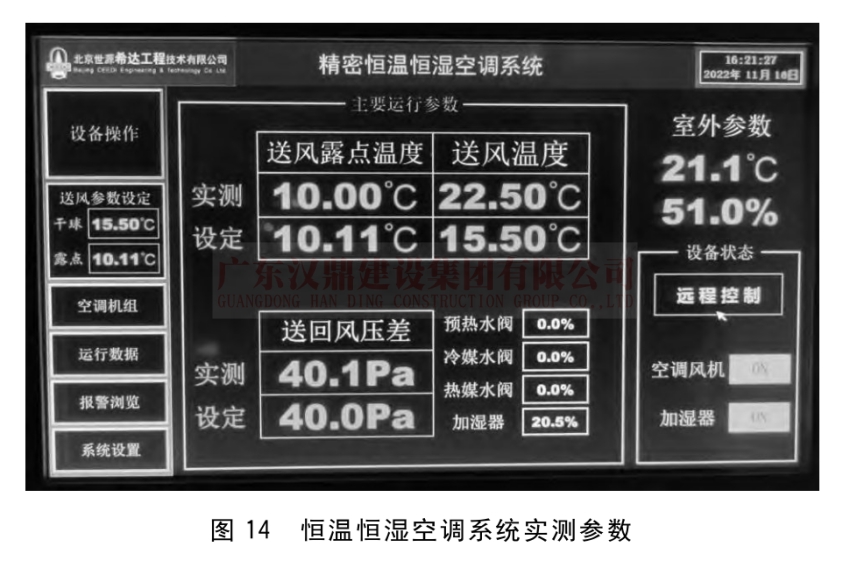

5) 新风机组湿度控制原理。在新风机组出风口设置送风露点传感器,根据露点温度双向控制表冷段与加湿段的工作,加湿除湿自动过渡,以实现送风露点温度的稳定。露点温度的目标设定值,根据各房间湿度偏差值经综合运算后反馈给定。新风机组通过送回风压差自动调节风机频率,自动稳定各实验室不同的新风量。空调机组(AHU)单台可接收新风量10%以上,换言之,房间内温度不变的情况下,相对湿度每调节1%,理论上需要6min,为避免对实验室温湿度造成波动,算法会自动调节,从而有所延缓。

4、现场实测及数据

1) 控制柜和现场仪表接线检查。

测试方法:

按照控制柜接线图中的标注,检查测试范围内的接线标识是否一致。

通过拉扯电缆检查接线端子连接的牢固程度。

使用万用表测试各线缆的导通情况(测试项为短路测试、接地测试、高电压测试)。控制柜内供电系统检查,供电系统输出电压是否在范围内。

控制柜内包含调温设备控制的,测试设备对地电阻、冷态电阻、三相平衡电阻,并与设计数据对照检查。对应的缺风保护、连锁保护采用人为断开(或接通)测试对应回路的动作。

2) I/O 测试。

控制回路通电后,检查仪表与HMI的工作情况,正常后进入后面测试环节。

模拟量输入:拆除现场仪表或仪表的接线,在相应HMI上该值消失:再装回现场仪表或恢复接好线,在相应HMI上该值恢复。数据异常的回路进行排查测试。使用校验过的仪表,校对现场仪表的数据是否在范围内。

模拟输出:在控制端强制手动输出AO(0、50%、100%),观察现场仪表的动作或仪表测试信号是否正确。数字输入:在设备现场用短接方式触发信号,在相应的HMI上观察相应变化,判断变化结果是否正确。

数字输出:在控制端强制输出DO,观察受控元件的动作或仪表测试是否正确。

3) 多级PID 协调。

初步整定各级PID参数后,调整各级间参数传递:各级PID参数设定后,根据运行参数设定各级间参数传递比例。调整方法为先固定前级参数,开启后级间参数传递根据参数测算及类似工程经验,设置1个初步传递比例,然后在一定范围内改变后一级SV(设定值)参数,观察这两级间参数的传递情况,实时调整传递比例,目标是参数有效传递,PV(反馈值)参数快速逼近SV值,两级间实现新平衡的时间不超过 30 min。

再采用同样方法,调整前两级间参数传递比例。合理的参数传递比例可以保证各级设备都在合理工况工作,同时可以在实验室负荷变化后快速达到新的平衡。

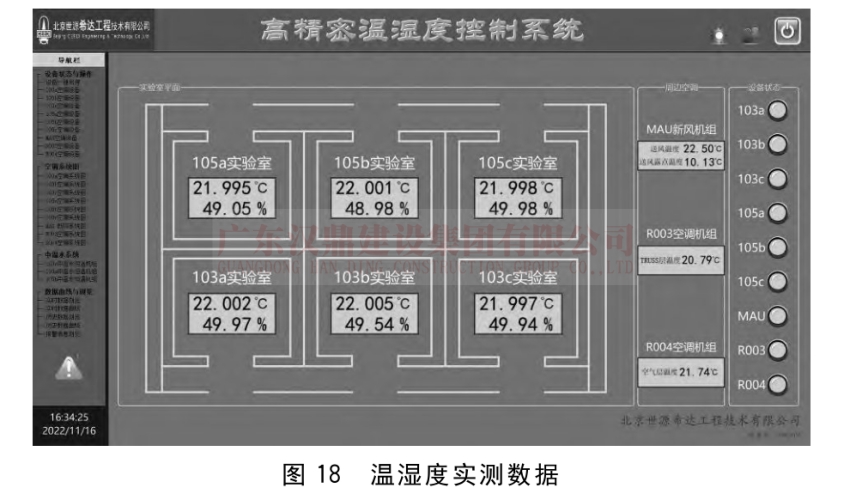

3) 调试数据(见图13~18)。

5、结束语

集成电路是信息社会的基石,目前,全世界集成电路产业的竞争环境发生了巨大的改变,各国家地区都在产业政策上加快集成电路的发展。我国作为世界上最大的电子消费市场,也是全球最大的制造业中心之一,具有一定的优势和潜力,同时也面临非常困难的挑战。集成电路产业是当前国家最重要的扶持和帮助产业。随着产业规模不断增长,在集成电路制造、设计、封测、装备材料等领域的需求也越来越多,技术创新上也不断取得突破。制造工艺对洁净环境、温室度控制、微振动控制等的要求也明显大幅提升高精度温度控制技术是制造环境的重要保障,与生产工艺密切相关。本文技术方案可用于解决类似的高等级洁净室温控问题,为行业内的洁净室内制造环境等级进一步提升提供参考与改进,后续笔者将进行更加深入的系统研究,持续关注该项目的运行情况,争取在此技术上取得新突破。

- 上一篇:锂电池洁净厂房中除湿空调系统的应用

- 下一篇:光电子洁净厂房室内装修技术