1 工程概况及设计参数

该制药公司药品生产车间主要包括口蹄疫生产车间、动力中心、污水处理站以及周边辅助用房。车间长约 150m ,宽约 62m ,建筑面积约 9 000平方米, 地上一层为综合生产车间,二层为钢制平台,用来放置空调机组,净化空调面积约为 6 000平方米。 整个生产车间的安装材料均按照国家《药品生产质量管理规范》的要求选取 。 车间生产区内缓冲、更衣、实验区走廊、灭菌后室、气锁、无菌间、微生物检验、细胞制备间设计洁净度等级为 100 级,气锁、前室、更洁净衣、走廊、 配液、 配液预留房间设计洁净度等级为 100 级,其余辅助用 房洁净度等级均设计为 100 000 级。

室内设计及室外计算参数

夏季:室外计算干球温度35℃,室外计算湿球温度25.8℃,室内设计温度26~28℃,室内设计相对湿度40~60%;

冬季:室外计算干球温度-5.7℃,室外计算湿球温度-7.0℃,室内设计温度18~22℃,室内设计相对湿度40~60%。

2 净化空调系统设计方案及步骤

2.1设计遵循的规范

生产车间洁净空调的设计、安装、调试、验收等均按照国家颁布的《药品生产质量管理规范》、《洁净厂房设计规范》、《医药工业洁净厂房设计规范》、《 洁净室施工及验收规范》、《 通风与空调工程施工质量验收规范》等规范和标准的要求进行 。

2.2负荷计算及空气处理方案

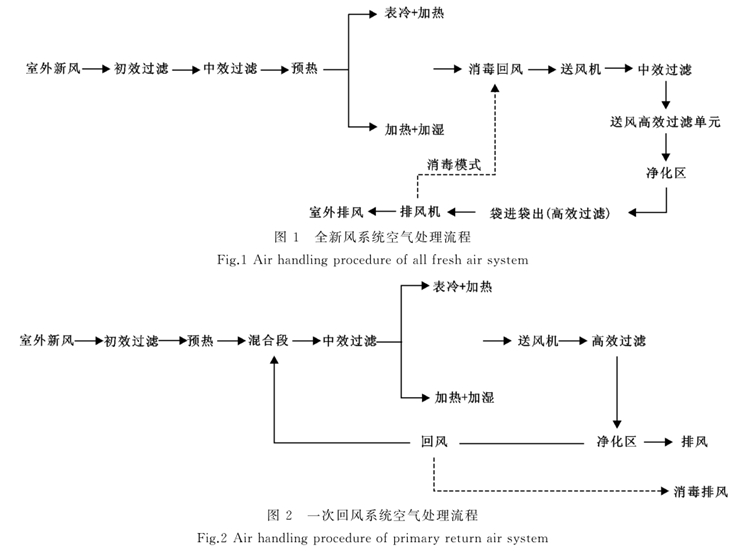

在进行洁净室负荷计算时,采用文献中便于工程手算的冷负荷系数法,经计算得出该工程总冷负荷为 3 294kW ,总热负荷为 2 173kW ,总加湿量为 1 417kg / h。药品生产车间共设计了 18 个净化空调系统 。 对于浓缩间、种毒间、离心间等负压核心区域采用直流处理方案,即全新风处理方案 。 对于灌装间、乳化间、更衣间等正压区域采用一次回风处理方案。生产车间净化空调系统采用三级过滤,第一级是自 动卷帘式 G4 初效过滤器,全新风系统的初效过滤器设在空调箱内,而带回风的空调系统设置在紧靠新风口处;第二级是 F9 中效过滤器,设在空气处理机组的正压段(送风机处),而全新风系统还在表冷器前设置了一道保护用的中效过滤器;第三级是 H14 高效过滤器,设在系统末端。灌装间、培养间 及疫苗生产间等会对人体和空气带来危害的净化空调系统,其排风系统须经中、高效两级过滤,去除有害物质后,才能高空排入大气中。需要注意的是净化空调过滤器位置一定要按照规范要求放置,不可贪图方便随意放置,延安某药厂的片剂车间,其空调系统的高效段没有按规范设置在系统末端,而是设置在空调机组送风机的正压出 风段,导致片剂车间的高效过滤器更换频繁 在高效过滤器的检测和验收阶段,公司人员参照欧盟和美国的在位检测技术,在高效过滤器旁安装一套设施,通过 DOP 发尘手段,检测其性能和完整性。

2.3风量计算

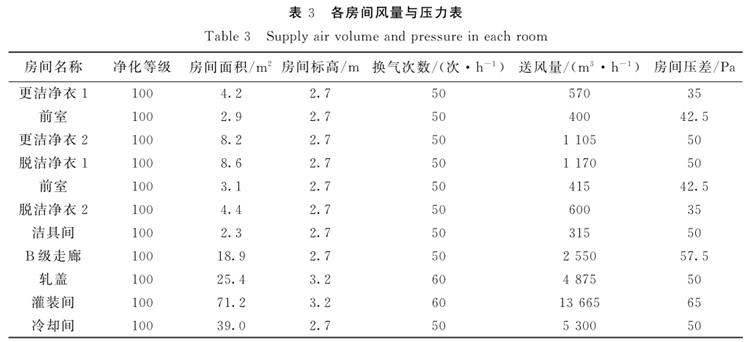

乱流洁净室的送风量应满足以下 3 个要求: ( 1 ) 排除、稀释室内污染物,控制室内洁净度;( 2 ) 保持室内温、湿度所需风量;( 3 )维持室内所需压力,洁净室送风量应综合考虑各种情况并取以上规定的最大值 。 为方便计算本工程采用经验换气次数法来计算各房间风量 。 系统换气次数按照如下规定选取: ( 1 ) 100级洁净室不小于 50h - 1 ;( 2 ) 10 000 级洁净室不小于 25h - 1 ;( 3 ) 100 000 级洁净室不小于 15h - 1 。 以正压区AHU-207 ( 100 级净化空调系统)系统为例,各房间 风量、 压力如表 3 所示。 经计算得出该工程总送风量为351 100m 3 / h。文献指出合理布置末端高效过滤器位置与回风口方式,即使设计的室内换气次数、断面平均风速低于我国规范的建议的下限值,仍可有效的滤除粒子,满足空气洁净度要求。 所以在选取合适的换气次数十分重要 。

2.4压差控制

洁净室应根据功能需求保持一定的压力 。 相邻不同级别洁净室静压差不少于 5Pa ;洁净室(区) 与非洁净室(区)静压差不少于 10Pa ;洁净室(区)与室外静压差不少于 15Pa [ 15 ] 。 根据各系统工艺要求和压力梯度的不同,其压力按照从高到低的排序为: 非药品生产车间走廊压力、更衣(药品生产)压力、走廊(药品生产)压力、药品生产车间压力、室外环境压力 。 系统每个房间 的送风管上安装文丘里式变风量阀(反应时间<1s ),在房间的排风管上安装文丘里式定风量阀,这 2 种阀门的安装,一方面可以在房间门窗开启时以最快的速度调节文丘里式变风量阀,保证压差在设定时的状态;另 一方面,随着空调系统的运行,空调机组以及风管系统中的过滤器等局部构件的阻力增加导致风量减小,文丘里式变风量阀能自 动控阀门来调节风量,确保房间压差的稳定性 。 房间选用不锈钢气密门 和钢化玻璃双层气密窗,且均采用电子互锁装置,以降低门窗开启时对房间压差的影响。

2.5气流组织设计

净室气流组织的设计原则是: 避免或减少涡流,减少二次气流,能迅速有效地排除污染物;限制和减少室内污染源散发的尘和菌的扩散,维持室内生产环境所要求的空气洁净度等级;兼顾维持室内 的温、湿度及工作人员的舒适要求。 根据该原则,本设计车间内除清洁走廊和污物走廊外,生产车间的各功能房间均采用顶送下侧回(排)风的方式,回(排)风口 安装在回风夹墙上,气流以不均匀的速度呈不平行流动,不断稀释室内空气将污染物逐渐排出。

3 节能设计

由于生产活动和生活质量的提高,将空气洁净技术应用到高新技术和广大民生领域。成为其重要方向。该制药车间系统设计中采用变频风机与文丘里阀相结合的控制方式 。

( 1 ) 所有净化空调系统中的送风机均采用了 变频风机 。 每个空调系统的变频风机的变频器由设在总管路直管段上的压差传感器控制 。 当系统投入运行的初始阶段,由于系统阻力 小,此时风机的电机低速转动,功率较小;经过一段时间运行后,系统阻力升高,此时调高电机转速来确保系统风量的恒定 。 由于风机在很长一段时间内是以低转速运行的,这就节约了大量的电能 。

( 2 ) 生产车间的负压区(浓缩间、种毒间、熏蒸室、支原体检验室等)使用文丘里阀,负压区每个房间的送风管上安装文丘里式变风量阀,在房间的排风管上安装文丘里式定风量阀,这 2 种阀门的安装,一方面可以在房间门窗开启时以最快的速度调节压差至设定时的状态,另 一方面,随着空调系统的运行,空调机组以及风管系统中的过滤器等局部构件的阻力增加导致风量减小 。 文丘里阀能自动控阀门来调节风量,确保房间压差的稳定性。

4 消毒系统

根据 GMP 要求,为防止药品生产车间(生产区) 交叉污染,必须定期消毒灭菌。设计采用房间定期甲醛熏蒸消毒与长期臭氧消毒相结合的方式 。 前者是在不锈钢甲醛发生器内加入高锰酸钾,用双层纱布盖住口处,倒入36% 浓度的甲醛溶液,甲醛气体扩散30min ,启动空调让甲醛溶液循环 30 min ,关闭通风系统,密闭 8h。开启房间排风,排风 4h 后开启新风和空调系统进行循环置换,直至置换后浓度到<1× 10- 6mg/ L (甲 醛环境标准 < ( 1~2 ) × 10 - 6mg/ L )。后者是在每个净化空调系统机组旁分别放置一台臭氧发生器,产生的臭氧通过不锈钢管道连接到空调送风主管上,利用空调系统自 循环模式充满空调系统的风管和每个房间,起到消毒、灭菌、除异味等功能。这种结合方式不仅改变了洁净空调原来的消毒模式即紫外线和甲醛熏消的方法,还能对空调机内腔、风管内壁、过滤器等进行消毒,有效遏止了其内部微生物生长繁殖,增加了过滤器的过滤效率和使用寿命,且臭氧发生器成本不高,耗电量低。这种技术在制药厂也越来越受欢迎 。

5 结论

( 1 ) 生物制药厂净化空调系统的划分需要根据产品 的种类和生产工艺环境特点确定 。 如将少量热负荷和湿负荷的更衣室、洁净走廊、气闸等划分在一个区域;将产热量和产湿量大的浓配间、灌装间、 液体制剂间等划分在一个区域,每个区域应有单独的空调系统来保障特殊房间的需求 。

( 2 ) 系统更衣间、乳化间等正压区(空气内不含致病性因 子) 采用一次回 风系统,浓缩间、 种毒间 等负压区(空气内含致病性因子)采用全新风方案,但一次回风系统由 于冷热抵消,能量损失较大,可考虑采用二次回风系统来节省部分再热热量和部分制冷量;全新风系统运行能耗很大,且室内空气直接排放造成能源浪费,可在排风处增设能量回收装置 。

( 3 ) 除设置气闸室、缓冲室、传递窗等常规压差控制方法,还可采用文丘里式变风量阀与文丘里式定风量阀相结合的调节方式,不仅能在房间门窗开启 时以最快的速度调节文丘里式变风量阀,保证压差在设定时的状态,还能在风管系统中的过滤器等局部构件的阻力增加(因运行时间太久)时自 动控制阀门,调节风量 。

( 4 ) 组合式空调机组内的风机可采用变频调速控制技术,通过调节风机内电机的转速来调节风量,进而提高电机运行效率,节约电能。

- 上一篇:医药洁净厂房暖通空调系统

- 下一篇:电子厂电脑磁头净化车间无尘净化设计方案