全国统一服务热线

光学镜片恒温恒湿洁净车间

1、工程概况

本工程是一家外资企业在苏州园区从事光学镜片精细工艺的生产车间,由于该镜片生产的环境温度、湿度变化对镜片的质量有很大的影响,故其设计要求为:

(1)室内温度:20.0±1.0℃

(2)室内相对湿度:50±5 %

本工程有Hand work room、QA room共设2个恒温恒湿区域(详见附图),房间的吊顶高度为 2.9 米。均按上述客观存在的温、湿度参数要求进行设计、施工和运行管理。

2、设计条件

根据工程所处地理位置,苏州室外计算参数按《采暖通风与空气调节设计规范》(GB50019-2003)中标准气象参数选用如下:

夏季 室外计算干球温度(℃):35,冬季室外计算干球温度(℃):-5;

夏季 室外计算相对湿度(% ):82,冬季室外计算干球温度(℃):76;

夏季 室外平均风速 (m/s): 3.1,室外平均风速 (m/s):3.2。

3、现场建筑条件

该生产车间是在一个标准厂房的顶层,隔间、吊顶的建筑材料均采用 50mm 厚的岩棉彩钢,一方面是为了满足装修材料防火的要求,另一方面是满足生产车间的密封,同时有一定的防尘要求。地面进行了防静电的环氧自流坪处理。

4、生产要求:

预定每天实行三班制的工作制度。因此,此空调系统要求全年并且 24 小时运转。

5、系统方案

(1)在此项目的着手准备设计时碰到了如下问题:

①由于室内的相对湿度控制是一个难题,业主方只说明 Hand work room 房间内室内生产过程中会用到纯水,对室内的湿度控制会有较大影响,但具体影响的程度无法提供确切的数据;而 QA room 室内没有用水。

②温度相对于室内的相对湿度控制比较容易,只要相对湿度控制了,温度也就解决了。

(2)空气处理系统

①基于以上业主提供的参数说明情况,提出 Hand work room、QA room 两个区域的风系统分开独立处理的设计方案。

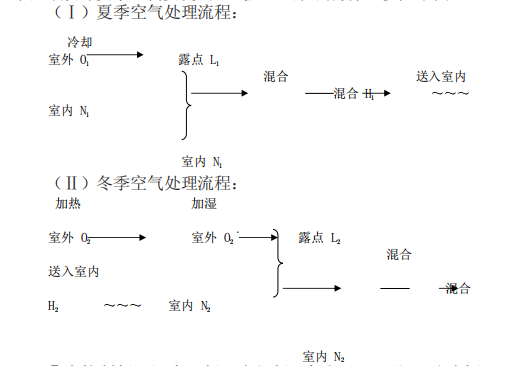

②为达到本工程的要求,根据 Hand work room、QA room 两个区域设计要求,需要提出空气处理过程的方案,参见下图:

③为控制新风湿度,新风先经新风机组 MAU 处理至露点温度即 9.5℃后,再送入空气处理机组 AHUR 回风段混合后,再经空气处理机组 AHU 处理送入室内。

④根据上面的空气处理方案,需要定制空气处理机 AHU 的组成有新、回风混合段、初中效过滤段、冷盘管段、热盘管段、风机段。新风机组 MAU 的组成有初中效过滤段、冷盘管段、热盘管段、电极式蒸汽加湿段、风机段。

6、冷热源选择

本工程因客观条件所限,屋顶无法设置冷却塔,故冷热源采选用了 2 台(一用一备)MAC420AR 风冷式冷热水机组制冷量为126KW、制热量为 132KW;设计冷水供回水温度为 7℃/ 12℃,热水供回水温度为 45℃/ 40℃。热源采用了在新风机组中设置辅助电加热器,每个电加热器的加热量为新风量温升 0.5℃。加湿器采用电极式加湿器。

7、气流组织

(1)气流组织对保证房间内温、湿度的控制精度,不出现温度、湿度梯度是非常重要的。

(2)Hand Work room 车间气流组织设计:

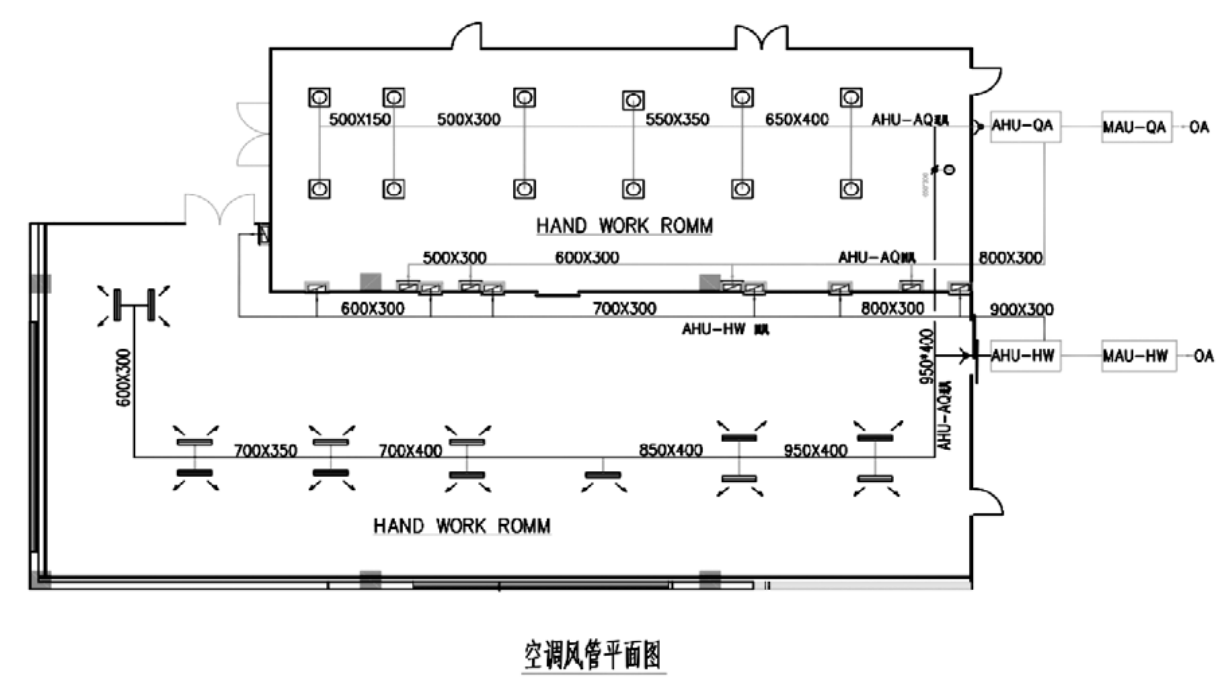

本工程 Hand Work room 车间层高仅 3.3m,给均匀布置送回风管、送回风口增加了难度。不过,QA room 车间的层高满足均匀布置送回风管、送回风口。工程最终采用了 Hand work room车间的风管安装于吊顶下,采用侧送风的方式,共布置 12 只800mm×150mm 的双层百叶送风口,回风管安装在 QA room 车间的吊顶上,回风口布置于两生产车间共用隔墙的下部,共布置 7个 500mm×500mm 的单层回风百叶,其安装位置在避开业主的生产设备要求的前提下,考虑了回风均匀及消除最不利点涡流的要求。回风口设手动调节风阀,由于无法直接从吊顶上接回风管回风,回风道采用 50mm 厚岩棉彩钢板隔成回风夹墙,接入回风管中至空气处理机组。

(3)QA room 车间采用上送侧回的方式。吊顶上布置 12 个600*600 带调节阀的方型散流器,共布置 4 个 500mm×500mm 的单层回风百叶,其布景及安装方式同 Hand Work room 车间。

(4)风管平面图详见附图

9、自控设计

(1)本工程采用DDC控制系统,分别对室内温、湿度;回风温、湿度进行监测并根据反馈信号进行控制电加热器启停、冷水阀开度、加湿器蒸汽阀门开关,用以处理送风的温、湿度要求,进而控制室内的温、湿度。由于业主的管理人员并不是专业的设备人员,为方便管理,在控制系统中设置了冬、夏季的转换模式。

(2)设置了新风机组、空气处理机组风机的启停,冷水泵的启停,电加热器加热模块的启停,电极式加湿器的启停。风机、冷水泵、电加热器、水泵还设有手动/自动切换装置,以利调试和维护保养。

(3)风管中设置了高温报警、另外利用室内的温、湿度控制参数设置了偏离设计范的报警,以及时提醒管理人员系统中出现的状况。

二、 系统调试

1、气流组织的调试

为了保证气流的均匀与平衡,对 Hand work room 车间和 QA room 车间的送风进行了调节,通过调节送、回风口风阀的开度,确保气流的均匀稳定,没有死角。

2、温、湿的调试

众所周知,空气的温湿度参数是密切相关的,温度精度控制在土 1℃与湿度精度控制在土 1%相比,湿度控制难度要大很多,对应的温度精度小于土 1℃。这一点在空气 h-d 图上可以得到证实。换言之,控制了湿度精度就等于控制了温度精度。因此以及系统的调试中,始终贯穿了湿度控制优先的原则。

3、系统问题

我们在系统调试时发现,温、湿度波动很大,系统很不稳定。我们通过对空气处理流程中的各个工作状态点的温、湿度进行测试,通过测出的数值比较发现是新风盘管的露点无法得到满足,而这个露点温度最高时,刚好是风冷热泵冷水机组快要启动之前出现的时刻。最终,我们发现了问题的原因是:

(1)风冷热泵冷热水机组停机后,系统供水温度很快从 7℃上升到 10℃,甚至更高,而冷水机组为保护压缩机,其重新启动最短时间是 3 分种。

(2)在这三分钟内,整个系统中新风机组的供水水温无法得到保证,故系统的室外新风的露点温度达不到设计的要求,室内的湿度也就无法得到控制。

根据上面的问题,我们提出了如下的改进措施:

(1)重新设置冷水机组的供、回水温度,设置为3℃到8℃(这是厂家所能设置的最低压缩机的出水温度)。

(2)为解决压缩机启动延时的问题,在水系统的水泵吸入口(回水管)加装一个 1M3 储水箱,用以增加系统储存冷源。

4、通过以上的系统设计改进后,系统运行结果证明,本试验室的温度、湿度控制精度达到了要求。

5、自控程序的调试

自控程序调试的实质是对 DDC 内各控制环节的 PID 参数进行设置,设置中考虑到温、湿度参数的相关性以及盘管水阀、电加热器的切入量的影响,我们对各种温、湿度情况加以分类,进行选择性控制,然后一一确定 PID 的各个参数设定值。

6、经过气流组织、冷源系统的重新改进及自控系统的调试,我们在现场放置了 4 个温、湿度记录仪,经过半个月的严格记录测试,本工程的温、湿度达到了设计的要求,通过了交工验收。

三、回顾

回顾本空调系统的设计过程,我们在业主提出的条件不清晰以及系统调试出现问题的条件下,通过分析追根溯源最终找到了满意的答案。整个过程总结如下:

(1)根据室内空调的设计要求确定各状态点的空气处理过程;

(2)根据现场所测的数据进行分析问题、提出方案以解决问题;

(3)在系统调试时要进行冬、夏季的模拟调试;

(4)在调试过程中,要长时间地测试、记录,以验证系统运行的稳定性。